Rimozione della polvere e indurimento dei pavimenti in calcestruzzo: tecnologie di rivestimento e impregnazione

Uno svantaggio significativo del pavimento in cemento non trattato è la sua tendenza ad aumentare la formazione di polvere. Lo strato superficiale non ha un'elevata resistenza e inizia a sgretolarsi con sollecitazioni meccaniche, umidità e temperatura minime. Ciò porta alla formazione di polvere di cemento, che si deposita sulle superfici della stanza, sui mobili e, peggio ancora, nel corpo umano. Inoltre, la spolverata senza fine è la graduale distruzione del pavimento in cemento, che ne riduce la vita utile.

Per rafforzare lo strato superficiale del calcestruzzo ed eliminare la formazione di polvere, vengono utilizzati metodi di rimozione della polvere. Il loro obiettivo principale non è eliminare la polvere esistente, ma eliminare le cause dell'erosione nel calcestruzzo.

Due tecnologie di base possono essere utilizzate per indurire le superfici in calcestruzzo: topping (applicazione di miscele di indurimento a secco su calcestruzzo fresco) e impregnazione con composti di rinforzo.

Entrambi questi metodi sono efficaci contro fessurazioni, spolvero, agenti atmosferici e comparsa di efflorescenze su una superficie di cemento.

Soddisfare

Topping - rimozione della polvere con miscele secche

La tecnologia di topping è molto simile alla "stiratura" nota a tutti i costruttori: lo sfregamento di cemento secco su cemento non ancora indurito. L'essenza del topping è quasi la stessa, solo al posto del cemento viene utilizzato un indurente per miscele multicomponente. Oltre al cemento Portland di alta qualità, include riempitivi a grana fine e additivi chimici che rendono lo strato superficiale di calcestruzzo meno poroso e più resistente.

I riempitivi a grana fine, che fanno parte delle miscele di topping, possono dipingere la superficie del pavimento in diversi colori: grigio, verde, giallo, blu, rosso, marrone, nero.

Tipi di topping mix

A seconda della natura dei riempitivi, le miscele di topping sono combinate in diversi gruppi:

- quarzo;

- corindone;

- metallizzato.

Gli indurenti al quarzo sono i più popolari e poco costosi. Il riempitivo in queste composizioni è sabbia di quarzo, appositamente purificato e, se necessario, effetto decorativo, dipinto con pigmenti colorati.

L'uso del rivestimento al quarzo può aumentare la resistenza superficiale del calcestruzzo di 1,5 volte. Ciò è sufficiente per la successiva operazione a lungo termine di pavimenti in calcestruzzo sottoposti a stress moderato.

La guarnizione al quarzo è considerata universale nella maggior parte dei casi. È utilizzato ovunque in officine, magazzini, centri commerciali, istituti scolastici, hall di hotel, ecc. Nell'edilizia residenziale, la copertura in quarzo viene utilizzata in ambienti con elevata umidità o carico pesante sui pavimenti. Ad esempio, in palestre, bagni, piscine, ecc.

Gli indurenti al corindone sono più efficaci, in grado di aumentare la resistenza del pavimento ai carichi meccanici di 1,6-1,8 volte e all'abrasione - fino a 2 volte. Usano briciole di corindone (riempitivo) ad alta resistenza, resistenti all'abrasione e all'abrasione.Dona alla superficie del calcestruzzo una lucentezza opaca ed elegante.

La guarnizione in corindone viene utilizzata per superfici in calcestruzzo soggette a carichi pesanti. Questo accade in stanze con attrezzature enormi installate, dove i veicoli si muovono o c'è una grande folla di persone. Ad esempio, in magazzini, stazioni di servizio, parcheggi, in palestre o strutture sociali.

Indurenti metallici - topping con trucioli di metallo. Queste miscele sono le più forti, aumentano la resistenza della superficie del calcestruzzo di 2 volte.

La topping in metallo ha trovato la sua applicazione in ambienti in cui i pavimenti subiscono forti carichi meccanici o di vibrazione, dove è possibile un traffico intenso o sono installate attrezzature pesanti. Ad esempio, in capannoni di produzione, magazzini. Nei locali residenziali e sociali non viene utilizzato il rivestimento metallico, a causa di possibili processi di corrosione sulla superficie del calcestruzzo indurito.

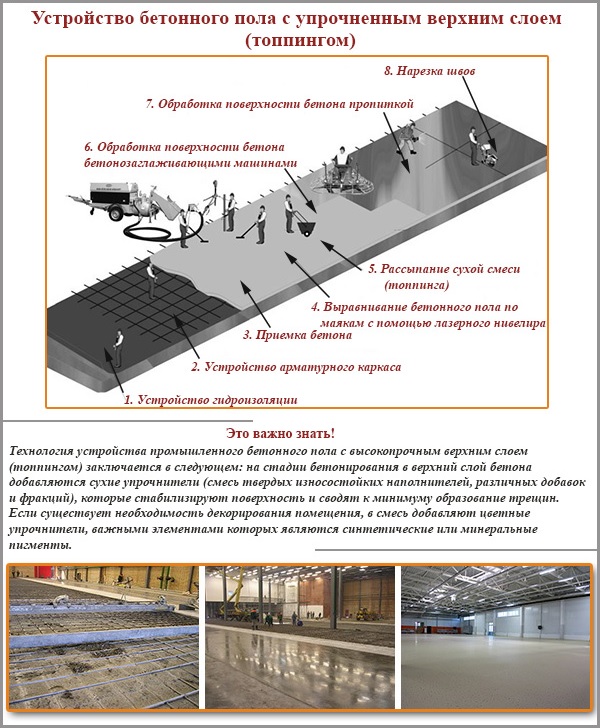

Topping Technology: rafforzamento dello schema di applicazione della miscela

Topping è una tecnologia piuttosto complicata che richiede esperienza e l'uso di attrezzature speciali. Al minimo errore, si possono osservare i seguenti ceppi: screpolature, desquamazione della crosta topping, abrasione dello strato superiore. Pertanto, è meglio affidare questo lavoro ai professionisti.

La guarnizione può essere utilizzata solo su un cemento armato di alta qualità colato con cemento di alta qualità (non inferiore a M300). L'indurente viene applicato su calcestruzzo fresco che non ha avuto il tempo di indurire, ma si è già fissato. In genere, il lavoro inizia 5-8 ore dopo l'installazione. In questo momento, puoi già camminare sul pavimento, ma le impronte digitali rimangono su di esso. La loro profondità non deve essere superiore a 3-5 mm.

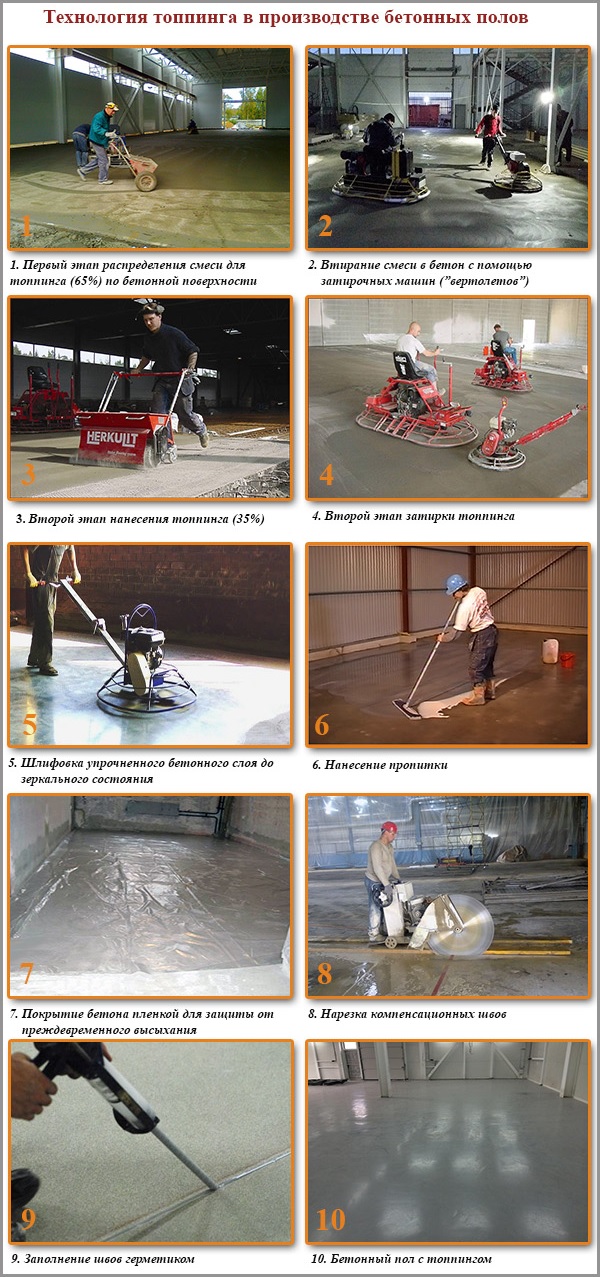

Creazione di uno strato di cemento armato mediante topping:

- Un indurente è sparso sulla superficie del calcestruzzo - circa il 65% del volume totale. La distribuzione viene effettuata manualmente o utilizzando un carrello sfuso.

- Quando la miscela è satura di umidità e si scurisce, la superficie del calcestruzzo viene levigata con spatole a un rotore o a due rotori ("elicotteri"). I dischi della macchina sfregano la miscela nella struttura in cemento fino a completo assorbimento.

- Senza una rottura tecnologica, il resto del topping viene applicato sulla superficie (35%). Questo deve essere fatto immediatamente in modo che l'umidità rimanga sulla superficie del calcestruzzo.

- Pulisci di nuovo la superficie.

- Dopo 2 ore, la superficie del calcestruzzo viene macinata con le stesse cazzuole, installando lame abrasive anziché cazzuole. Successivamente, la superficie del pavimento in cemento acquisisce una lucentezza opaca morbida.

- Una speciale impregnazione (indurimento) viene applicata sulla superficie.

- Per evitare che la superficie del calcestruzzo si rompa durante il processo di asciugatura, è ricoperta da una pellicola di plastica.

- Dopo 1-2 giorni, quando il calcestruzzo alla fine si indurisce, le cuciture di compensazione (restringimento) vengono ritagliate sulla sua superficie con una fresa o una smerigliatrice (con un disco diamantato). Di solito vengono tagliati in quadrati di 6x6 m, 1/3 della profondità dello spessore della piastra, 10-15 mm di larghezza.

- Dopo 14-28 giorni, i giunti sono riempiti con sigillante poliuretanico.

Ecco come appare nelle immagini:

Puoi anche guardare un video in cui sono descritti i principali momenti tecnologici:

Impregnazione: composti a depolverazione rapida

Se si consiglia di far rifare il lavoro ai costruttori professionisti, allora tutti possono immergere un pavimento in cemento congelato pronto con speciali impregnazioni di rinforzo.

Preparazione della superficie per l'impregnazione

Innanzitutto, si deve comprendere che l'applicazione di qualsiasi impregnazione richiede una preparazione preliminare della base in cemento. Altrimenti, la composizione non sarà in grado di penetrare alla profondità richiesta nella struttura del calcestruzzo.

La preparazione del pavimento in cemento è semplice, ma scrupolosa e richiede tempo. Consiste in diverse operazioni che si susseguono:

- Tutti i rivestimenti per pavimenti vengono rimossi da pavimenti in cemento.Se questi materiali aderivano strettamente al pavimento (linoleum, moquette, relin, laminato), la fase successiva di preparazione può essere avviata immediatamente dopo la loro rimozione. Dopo aver smontato il rivestimento che non è direttamente adiacente al calcestruzzo (pavimento della doga, parquet), dovrai aspettare circa un giorno fino a quando la polvere sollevata si deposita. Se il calcestruzzo è appena stato posato, è consentita solo l'impregnazione acrilica su di esso. Altri tipi di impregnazione richiedono l'esposizione al rivestimento in calcestruzzo per almeno 14 giorni. I pavimenti colorati richiederanno ancora più tempo - 28 giorni. Trascorso questo tempo, inizia la fase successiva di preparazione.

- Aspirare accuratamente l'intera superficie due volte. Si consiglia di utilizzare non un normale aspirapolvere, ma uno speciale per costruzioni - più potente.

- Il pavimento viene lavato con acqua semplice usando uno straccio o un tergipavimento. Per cominciare, lavano l'intera superficie, rimuovendo particelle di cemento e polvere. Quindi, dopo l'asciugatura, il pavimento viene nuovamente pulito.

- Eseguire il lavaggio a secco finale con un aspirapolvere. Aspirare accuratamente la base lavata e asciugata due volte.

Pertanto, prima di applicare l'impregnazione, la superficie del calcestruzzo necessita di una pulizia di alta qualità. Se necessario, aggiungere al processo levigatura del pavimento.

Quali sono le impregnazioni?

Le impregnazioni per la rimozione della polvere sono divise in inorganiche e organiche. Inorganico significa un tipo di impregnazione - a base di fluorosilicati (fluidi). I composti organici sono più diversi. Questo gruppo comprende impregnazioni acriliche, poliuretaniche ed epossidiche.

Le impregnazioni inorganiche (fluidi) entrano in una reazione chimica con i componenti del calcestruzzo, in particolare con la calce (che viene percepita come polvere) e la trasformano in forte fluoruro di calcio. Cioè, i fluidi cambiano la formula chimica della superficie del calcestruzzo, convertendo i composti solubili in insolubili. Lo strato di cemento impregnato diventa più durevole e resistente all'acqua.

Le impregnazioni organiche agiscono diversamente. Riempiono i micropori e le crepe nel calcestruzzo o formano un film forte sulla superficie. La struttura del calcestruzzo diventa più densa e più forte, la superficie diventa impermeabile.

Galleggiamento del calcestruzzo

L'impregnazione con fluidi (fluidi) viene utilizzata se la superficie del calcestruzzo viene successivamente verniciata. I fluidi agiscono su composti calcarei solubili di calcestruzzo e li trasformano in composti inerti insolubili di maggiore resistenza. Allo stesso tempo, i fluidi non sigillano la superficie, rimangono permeabili al vapore, il calcestruzzo continua a "respirare".

Cambiamenti nello strato superficiale del calcestruzzo durante la lavorazione con fluidi:

- la forza aumenta;

- la formazione di polvere diminuisce;

- l'abrasione diminuisce;

- aumenta la resistenza alle sostanze chimiche aggressive;

- l'assorbenza è ridotta;

- aumenta la resistenza al gelo.

Vale la pena sottolineare che la fluidità riduce significativamente la formazione di polvere, ma non la elimina completamente. Per depolverare il più possibile la superficie, si raccomanda inoltre di coprire lo strato flangiato con impregnazioni polimeriche.

Tecnologia del calcestruzzo fluido:

La composizione flottante viene diluita con acqua, secondo le istruzioni. In anticipo, è necessario calcolare la quantità della soluzione finita, che sarà necessaria per il lavoro. In media, si tratta di 150-200 ml per 1 m2 superficie. La soluzione risultante viene versata sul pavimento e distribuita uniformemente sulla superficie con spazzole, spazzole di gomma, raschietti di gomma. Strofinare il fluido fino a quando la superficie del calcestruzzo è completamente saturata.

Se il lavoro viene eseguito in condizioni asciutte e calde, la superficie fluida viene coperta con un film. Questo viene fatto in modo che la composizione non si asciughi troppo rapidamente, altrimenti le sue proprietà positive verranno ridotte. In media, i fluidi superficiali si asciugano per 1,5-2 ore. Dopo un giorno, viene applicato un secondo strato di fluato.

Dopo che il secondo strato si è asciugato, cioè dopo un altro giorno, è possibile iniziare l'operazione della base.Ma la posa di piastrelle o altri rivestimenti è consentita solo dopo 7 giorni.

Impregnazione acrilica

Le impregnazioni acriliche sono composti idratanti e profondamente penetranti che formano un film sulla superficie del calcestruzzo. Ciò impedisce l'efflorescenza, riduce l'assorbimento di acqua, fornisce una rimozione affidabile della polvere.

Le impregnazioni acriliche sono considerate le più deboli. Possono essere utilizzati solo se i pavimenti in cemento sono soggetti a carichi leggeri.

Proprietà dell'impregnazione acrilica:

- dare ulteriore resistenza al pavimento in cemento;

- depolverazione;

- aumentare la resistenza chimica del calcestruzzo;

- ridurre l'assorbimento d'acqua;

- semplifica la cura della superficie.

Lo schema per l'applicazione dell'impregnazione acrilica su una base di cemento è molto semplice. Innanzitutto, l'impregnazione viene applicata sulla superficie con un rullo, una spazzola o una pistola a spruzzo. Dopo 30-60 minuti, applicare un secondo strato e attendere l'asciugatura. A temperatura ambiente, l'essiccazione completa dell'impregnazione dura 3-5 ore.

Impregnazione poliuretanica

L'effetto dell'impregnazione del poliuretano si basa sulla capacità delle sue particelle di penetrare in profondità nella struttura del calcestruzzo, bloccare i capillari e riempire le microcricche. All'indurimento, la miscela di poliuretano rimane nei pori del calcestruzzo, prende forma, senza modificarne il volume.

L'impregnazione di poliuretano è una composizione monocomponente venduta pronta per l'uso. Il suo grande vantaggio è la possibilità di applicazione a temperature sotto lo zero (fino a -30 ° C).

Dopo la lavorazione con impregnazione poliuretanica, lo strato superiore di calcestruzzo diventa calcestruzzo polimerico e acquisisce le seguenti caratteristiche:

- rimozione della polvere assoluta;

- resistenza all'usura: aumenta fino a 10 volte;

- tenuta dello strato superiore;

- resistenza all'impatto - aumenta di 2 volte;

- superficie ruvida, non scivolosa;

- alto effetto decorativo (effetto del cemento verniciato o "bagnato");

- facilità di pulizia.

Il metodo di lavorazione del calcestruzzo con impregnazione di poliuretano:

- L'impregnazione viene applicata con un rullo in poliammide, bagnando densamente la superficie. Il consumo è di 150-250 g / m2.

- Dopo l'essiccazione, l'impregnazione, che dura 3-6 ore, viene applicata altri 1-2 strati (con essiccazione dopo ogni strato!).

- Lo strato di calcestruzzo polimerico finito dovrebbe apparire come un pavimento bagnato. Un tale effetto decorativo significa saturazione completa con la soluzione.

Impregnazione epossidica

L'impregnazione epossidica si riferisce ai polimeri e ai composti poliuretanici. Pertanto, il loro principio di azione è lo stesso. A differenza dei composti poliuretanici, le impregnazioni epossidiche possono essere utilizzate solo a temperature positive.

Impregnazione epossidica - bicomponente, composta da resina epossidica e indurente. Questi componenti vengono consegnati in contenitori separati. Mescolali solo prima di iniziare il lavoro.

Dopo l'impregnazione con un composto epossidico, la base in cemento diventa:

- solido e resistente;

- senza polvere;

- resistente al gelo;

- resistente all'abrasione;

- non soggetto a corrosione e prodotti chimici;

- decorativo (con lucentezza brillante);

- facile da pulire.

Tecnologia per l'applicazione dell'impregnazione epossidica:

- I componenti dell'impregnazione epossidica sono miscelati - indurente e resina. Vengono versati in un contenitore e miscelati per 5 minuti con un trapano a bassa velocità.

- L'impregnazione a pennello, rullo o spruzzo viene applicata sulla superficie del calcestruzzo. Consumo - 150-200 g / m2.

- Dopo 15 minuti, applicare un secondo strato di impregnazione e attendere che si asciughi.

L'essiccazione completa dell'impregnazione avviene dopo 4-6 ore. Durante questo periodo, la superficie trattata dovrebbe essere protetta dall'acqua, altrimenti lo strato epossidico potrebbe diventare biancastro e appiccicoso. Potrebbe anche interferire con l'indurimento. In questi casi, si consiglia di rimuovere lo strato epossidico e sostituirlo con uno nuovo.

La sicurezza prima

Le sostanze che compongono l'impregnazione sono piuttosto aggressive. Pertanto, quando si lavora con loro, è necessario utilizzare guanti di gomma, scarpe e indumenti protettivi. Per la diluizione delle impregnazioni, vengono utilizzati contenitori di plastica.

Quando si lavora con topping mix, è anche necessario osservare le misure di sicurezza e utilizzare i respiratori per proteggere gli organi respiratori.