Chape de sol en ciment-sable: briefing étape par étape

Une chape de ciment-sable est indispensable pour la construction d'une fondation solide et de haute qualité pour les installations industrielles, et constitue l'une des meilleures options dans la construction privée. Ses principaux atouts sont la porosité de la structure, qui offre une excellente isolation acoustique et thermique, un retrait minimal en raison de la quantité limitée d'eau et de la disponibilité des matériaux de fabrication. Et comment fabriquer une telle chape de vos propres mains et technologiquement correcte, nous allons maintenant le dire.

C'est du ciment-sable qui est considéré comme la chape la plus fiable et la plus durable avec des gouttes de base d'au plus 3 cm. Il est simple, abordable même pour un débutant et peu coûteux.

La chape ciment-sable est principalement produite par une technologie semi-sèche, mais nous considérerons les deux options.

Contenu

Étape I. Calcul de la future chape

Sur un sol compacté, son épaisseur doit être d'au moins 12 cm, et sur une base en béton déjà ancienne - à partir de 7 cm. Si vous faites une chape de ciment-sable plus mince que 3 cm - elle se fissurera bientôt et commencera à se décoller de la base. Sa couche optimale est de 5 cm.

Mais, si la surface de votre sol présente des différences de 10 à 20 cm et que vous envisagez de faire une chape en ciment-sable, utilisez de l'argile expansée comme base de nivellement. Mélangez-le avec une solution - obtenez du béton d'argile expansé. L'isolation acoustique de ce plancher sera merveilleuse.

Mais les principaux inconvénients de la chape ciment-sable, qui doivent être pris en compte lors du calcul de la chape:

- Séchage long - environ un mois en été sec et beaucoup plus si le travail a été effectué en hiver.

- Beaucoup de saleté et d'humidité dans le processus.

- Augmentation importante de la charge au sol.

- La limite d'épaisseur de la chape n'est que de 5 à 7 cm.

- Les mélanges prêts à l'emploi sont souvent vendus de mauvaise qualité, avec des additifs obscurs, souvent un faux.

Et avec tous ces inconvénients, la chape est toujours très populaire parmi les constructeurs. Par conséquent, si ces problèmes ne sont pas des problèmes, nous procédons au processus immédiat.

Étape II. Déterminer la courbure d'une base existante

Pour vous aider, vous aurez un niveau linéaire, d'aplomb ou des appareils plus modernes, comme des niveaux optiques ou laser. Il n'y a qu'un seul objectif: déterminer la topographie de la base, marquer la marque zéro, trouver le point le plus élevé du sol et calculer les coûts futurs - combien devrez-vous acheter pour fabriquer une telle chape.

L'appareil de mesure de plancher le plus simple est le niveau. Ils n'ont pas besoin de compétences particulières pour l'utilisation - il s'agit d'une simple ampoule en verre avec une bulle d'air, sur laquelle ils sont guidés. L'ampoule est montée dans une règle en bois, que nous ramassons.

Étape III. Préparation de chape

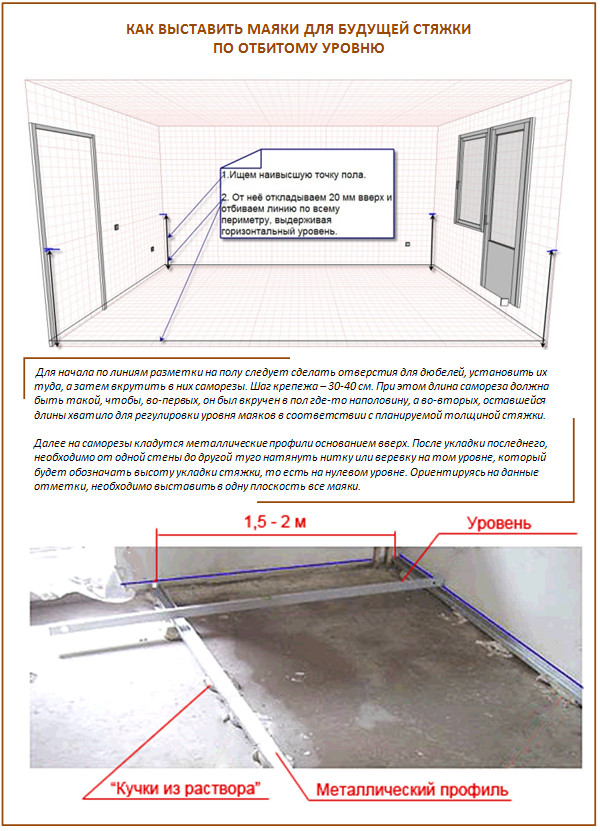

Maintenant, mettez les balises. Ce sont des guides spéciaux le long desquels nous alignerons le plan de la chape. Tout matériau même linéaire convient - tuyaux de 15 à 32 mm de diamètre, profilés rectangulaires de montage ou bois. L'essentiel est que les phares ne se plient pas lors de la pose de la chape - c'est-à-dire étaient assez durs.

Mais il existe plusieurs façons de définir des balises:

- Méthode numéro 1. Nous prenons le niveau du rack et mesurons l'horizontale sur la longueur de chaque phare et entre eux.Et afin de régler tous les guides uniformément, vous devrez tirer le réseau de fils à la hauteur de la future chape. Tout cela prend beaucoup de temps et nécessite des compétences.

- Méthode numéro 2. Nous utilisons le niveau laser le plus primitif. D'abord, nous repoussons les lignes des phares, puis nous les plaçons strictement parallèles les uns aux autres et de sorte que le premier soit à une distance du mur de 20 à 30 cm. Retrait entre les autres phares pour que plus tard il vous soit plus commode de poser les extrémités de la règle sur deux phares voisins. Vous nivelerez ensuite la solution avec. Il est généralement de 1,5 mètre, et la règle pour un tel travail est préférable de prendre un mètre.

Percez les vis sur les lignes brisées. Pour chacun de ces phares, trois pièces suffiront: sur les bords avec un retrait de 10 cm et au milieu. Nous réglons le niveau laser selon la ligne brisée la plus élevée.

Une fois le niveau repoussé, fixez-le sur les murs en fonction des marques des vis. Tirez les fils autour d'eux sur tout le périmètre du sol - ce seront vos balises. Et pour que les filetages ne s'affaissent pas, au centre de chacun, faites des supports supplémentaires en utilisant les mêmes vis ou barres.

Étape IV. Préparation de mortier ciment-sable

Le mélange ciment-sable peut être obtenu de trois manières:

- Méthode 1 Commandez la solution finie dans le mélangeur. Parmi les avantages de cette méthode, vous apprécierez la qualité et le prix raisonnable. Mais les inconvénients seront également importants: pour une surface au sol suffisamment importante par jour, la solution ne peut pas être transférée du malaxeur. Et commander plusieurs fois la même composition, en partie, est à la fois difficile et coûteux. La seule option pour les pièces spacieuses est le service de pompe à béton, qui est encore plus cher.

- Méthode 2 Commandez le mélange fini dans des sacs et diluez-le avec de l'eau en place. Mais il y a beaucoup de tels sacs.

- Méthode 3 Mélanger le ciment et le sable indépendamment sur place, selon la recette choisie. Il s'agit d'une option budgétaire longue, mais la plus rationnelle. Choisissez la méthode qui convient à votre espace et à votre finition future.

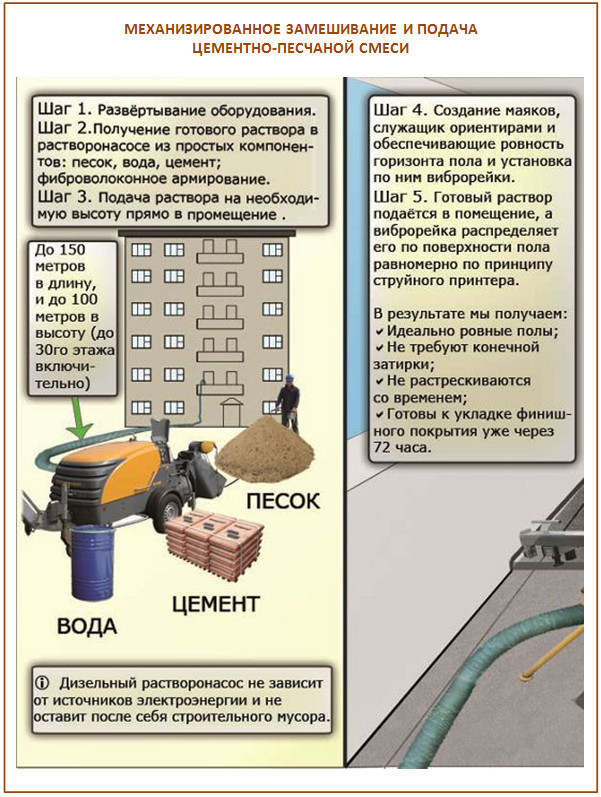

Voici comment se fait l'approvisionnement mécanisé du mélange ciment-sable:

Tout d'abord, apprenons à préparer un mélange ciment-sable en utilisant la technologie humide. Ainsi, la recette est assez simple: sable + ciment dans un rapport de 3: 1, et eau à ce mélange dans un rapport de 50/50. Ceux. pour préparer une chape ciment-sable, prenez une partie de ciment et trois sable de construction. Et puis - selon les instructions:

- Mélanger le sable avec du ciment avec une truelle.

- Versez de l'eau dans le récipient et introduisez soigneusement le mélange sec.

- Pétrir la solution dans un récipient profond d'un volume allant jusqu'à 30 litres, à l'aide d'une perceuse avec une buse mélangeuse.

- Ajoutez un plastifiant à la solution, si vous le souhaitez, pour améliorer la ductilité de la future chape.

- Dès que la consistance de la solution ressemble à de la crème sure épaisse, prenez un peu de mélange pour vérifier le poing. Elle ne doit ni se propager ni se désintégrer. Versez la solution directement sur le sol et nivelez-la bien. Pendant une heure et demie, il doit être pleinement utilisé.

Et maintenant semi-sec. Pour le dispositif de chape, prenez du ciment de grade M-400. Environ 7 à 8 sacs seront dépensés dans une pièce si vous faites une chape de 4 à 5 cm d'épaisseur.

Pétrir la solution directement sur le sol, en plaçant une feuille de métal dans cette zone. Cette méthode est appelée "volcan", et c'est sur elle qu'un mélange ciment-sable semi-sec est réalisé:

- Étape 1. Versez un sac de sable de 50 livres, par-dessus - 1/3 sac de ciment, et mélangez le tout avec une pelle. Nous n'ajoutons pas encore d'eau.

- Étape 2. Pour tout cela, versez un deuxième sac de sable et la même quantité de ciment que la première fois. Et donc - la troisième fois, et seulement ensuite mélanger tout le mélange.

- Étape 3. Dans la colline résultante, nous formons un «cratère» avec une pelle et y versons de l'eau. Bien mélanger et procéder à la pose de la chape.

Le bon mélange ciment-sable doit avoir une couleur grise - et des nuances jaunes ou rouges indiquent qu'il y a trop de sable dans la solution. Bien sûr, des plastifiants spéciaux peuvent également donner leur couleur.Ces additifs permettent à la solution de mieux durcir et par conséquent de ne pas se fissurer.

Étape V. Travaux préparatoires

Pour séparer la chape des murs, un ruban amortisseur est fixé. Le calcul de son montant est simple: ce n'est que le périmètre de la pièce.

Le processus lui-même est simple. Dans une rangée, vous devez mettre des rails de phare. Réglez la première balise du mur à une distance de plusieurs centimètres, et chacune suivante avec un pas de 50 à 100 cm.Après avoir installé les balises, disposez le mélange et nivelez-le avec la règle. Une fois que le mélange est si solide qu'il peut être déplacé librement, retirez les rails.

Les phares pour le mélange sable-ciment peuvent être réalisés indépendamment. Pour ce faire, achetez dans une quincaillerie des balises en stuc bon marché de 10 mm et 30 kilogrammes de plâtre pour eux. Pour chaque phare, nous fabriquons quatre accessoires de gypse - et cela suffira pour que rien ne se plie pendant le fonctionnement selon la règle. Et la poignée la plus durable des phares est de Rothband, si vous la pétrissez en petites portions. Il suffit de mettre la solution en petites tongs à côté des vis, entre elles, et un peu plus haut. Fixez ensuite le phare en l'abaissant lentement jusqu'à ce qu'il touche tout le monde. Vérifiez l'avion résultant.

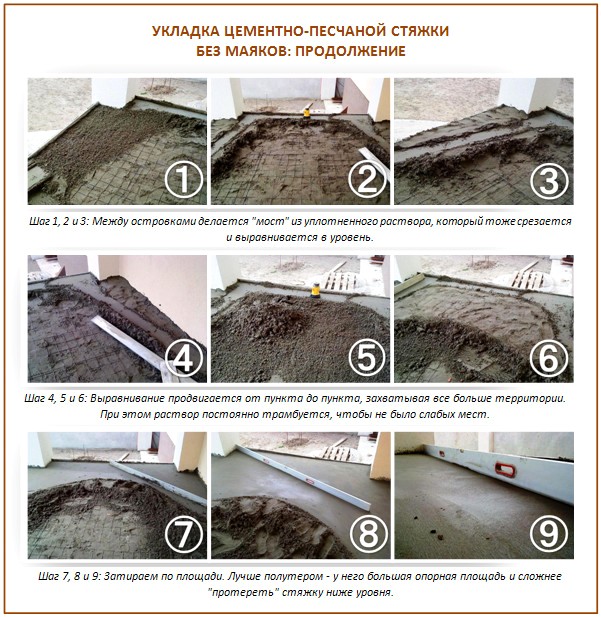

Vous serez surpris, mais de nombreux maîtres de leur métier parviennent à organiser de telles chapes sans aucun phare:

Étape VI. Chape

Pour poser une chape ciment-sable, commencez par le coin opposé à la sortie. Mettez d'abord la solution dans un demi-mètre, puis tirez-la vers vous en règle générale - tout est plus facile qu'il n'y paraît à première vue.

Versez le mélange préparé du coin de la pièce et essayez de combler toutes les fissures autant que possible. Lissez la solution avec la règle pour qu'elle se déplace le long des guides aussi facilement que sur les rails. Allez du mur éloigné à vous-même et tirez la solution au-dessus des balises. Les rayures qui sont en face de la porte se remplissent en dernier.

Maintenant, avec une spatule en métal, nous abattons tous les tubercules de la chape déjà durcie et écrasons le tout avec une râpe en bois jusqu'à ce que la surface devienne homogène et rugueuse.

Préparez un coulis. On pétrit pour ce sable bien séché tamisé au tamis, du ciment dans la même quantité et de l'eau. Pendant le jointoiement, humidifiez constamment la chape avec de l'eau du pistolet.

Et enfin, nous vérifions la qualité obtenue de la chape par la règle et le niveau, en supprimant toutes les irrégularités constatées. Nous supportons une telle chape pendant 12 heures, et seulement après cette heure, il sera possible de marcher dessus.

Étape VII. Finir le travail

Dès que la chape saisit suffisamment pour supporter votre poids, retirez les guides. Vous pouvez combler les vides après eux avec la même solution, puis la chape se révélera monolithique.

Un tel plancher se dessèche de 10 à 30 jours, selon la recette particulière du mélange que vous avez utilisée. Ce n'est qu'après cela que vous pouvez commencer à poser les couches de finition. Aucun nivellement supplémentaire n'est nécessaire, ce qui est l'un des avantages les plus précieux de la chape ciment-sable.

3 commentaires