Remoção de poeira e endurecimento de pisos de concreto: tecnologias de cobertura e impregnação

Uma desvantagem significativa do piso de concreto não tratado é sua tendência ao aumento da formação de poeira. Sua camada superficial não possui alta resistência e começa a desintegrar-se com o mínimo de estresse mecânico, umidade e temperatura. Isso leva à formação de poeira de cimento, que se deposita nas superfícies da sala, nos móveis e, pior ainda, no corpo humano. Além disso, o pó sem fim é a destruição gradual do piso de concreto, reduzindo sua vida útil.

Para fortalecer a camada superficial do concreto e eliminar a formação de poeira, são usados métodos de remoção de poeira. Seu principal objetivo não é eliminar a poeira existente, mas eliminar as causas da erosão no concreto.

Duas tecnologias básicas podem ser usadas para endurecer as superfícies de concreto: cobertura (aplicação de misturas de endurecimento a seco no concreto fresco) e impregnação com compostos de reforço.

Ambos os métodos são eficazes contra rachaduras, poeira, intemperismo e emergência de eflorescências em uma superfície de concreto.

Conteúdo

Cobertura - remoção de poeira por misturas secas

A tecnologia de cobertura é muito semelhante à “passar roupa” conhecida por todo construtor - esfregar cimento seco em concreto que ainda não endureceu. A essência da cobertura é quase a mesma, apenas em vez de cimento é usado um endurecedor de mistura de múltiplos componentes. Além do cimento Portland de alta qualidade, inclui cargas finas e aditivos químicos que tornam a camada superficial do concreto menos porosa e mais durável.

Os preenchimentos de granulação fina, que fazem parte das misturas de cobertura, podem pintar a superfície do piso em cores diferentes: cinza, verde, amarelo, azul, vermelho, marrom e preto.

Tipos de misturas de cobertura

Dependendo da natureza dos enchimentos, as misturas de cobertura são combinadas em vários grupos:

- quartzo;

- corindo;

- metalizado.

Os endurecedores de quartzo são os mais populares e baratos. O material de enchimento nessas composições é areia de quartzo, efeito especialmente purificado e, se necessário, decorativo, pintado com pigmentos coloridos.

O uso da cobertura de quartzo pode aumentar a resistência da superfície do concreto em 1,5 vezes. Isso é suficiente para a operação subsequente a longo prazo de pisos de concreto com tensão moderada.

A cobertura de quartzo é considerada universal na maioria dos casos. É usado em qualquer lugar em oficinas, armazéns, shopping centers, instituições educacionais, salas de hotéis, etc. Na construção residencial, a cobertura de quartzo é usada em salas com alta umidade ou muita carga nos pisos. Por exemplo, em academias, banheiros, piscinas, etc.

Os endurecedores de corindo são mais eficazes, capazes de aumentar a resistência do piso a cargas mecânicas em 1,6-1,8 vezes e à abrasão - até 2 vezes. Eles usam migalhas de corindo de alta resistência (carga), resistentes à abrasão e abrasão.Dá à superfície do concreto um brilho fosco e elegante.

A cobertura de corindo é usada para superfícies de concreto sujeitas a cargas pesadas. Isso acontece em salas com equipamentos enormes instalados, onde os veículos se movimentam ou há uma grande multidão de pessoas. Por exemplo, em armazéns, postos de gasolina, estacionamentos, academias ou instalações sociais.

Endurecedores metálicos - cobertura com lascas de metal. Essas misturas são as mais fortes, aumentam a resistência da superfície do concreto em 2 vezes.

A cobertura metálica encontrou sua aplicação em salas onde os pisos sofrem fortes cargas mecânicas ou de vibração, onde é possível o tráfego maciço ou a instalação de equipamentos pesados. Por exemplo, em salas de produção, armazéns. Em instalações residenciais e sociais, a cobertura de metal não é utilizada devido a possíveis processos de corrosão em superfícies de concreto temperado.

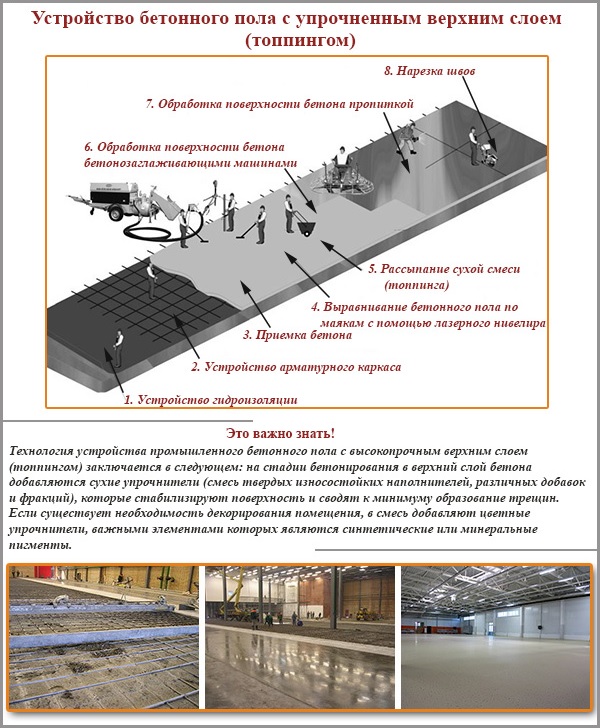

Tecnologia de cobertura: fortalecimento do esquema de aplicação de misturas

A cobertura é uma tecnologia bastante complicada que requer experiência e uso de equipamentos especiais. Ao menor erro, podem ser observadas as seguintes deformações: rachaduras, descamação da crosta de cobertura, abrasão da camada superior. Portanto, é melhor confiar esse trabalho a profissionais.

A cobertura pode ser usada apenas em concreto armado de alta qualidade derramado com concreto de alta qualidade (não inferior a M300). O endurecedor é aplicado ao concreto fresco que não teve tempo de endurecer, mas que já endureceu. Normalmente, o trabalho começa de 5 a 8 horas após a instalação. Neste momento, já é possível andar no chão, mas as impressões digitais permanecem nele. Sua profundidade não deve exceder 3-5 mm.

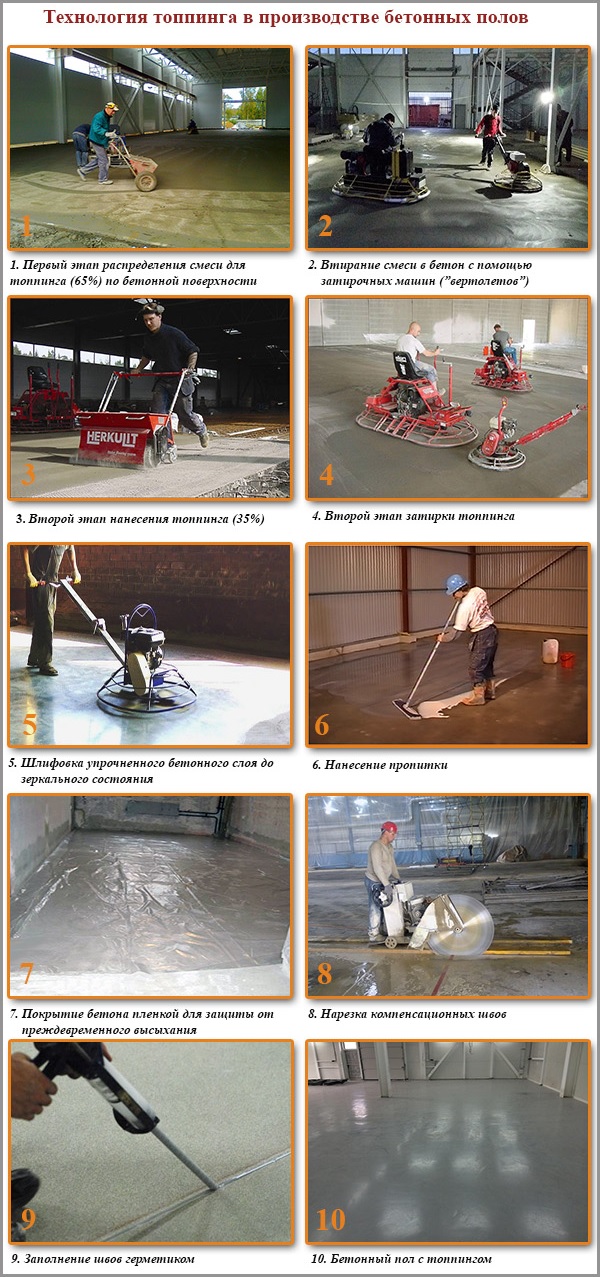

Criando uma camada de concreto armado usando cobertura:

- Um endurecedor é espalhado na superfície do concreto - aproximadamente 65% do volume total. A distribuição é realizada manualmente ou usando um carrinho solto.

- Quando a mistura é saturada com umidade e escurece, a superfície do concreto é suavizada com espátulas de um ou dois rotores (“helicópteros”). Os discos da máquina esfregam a mistura na estrutura de concreto até serem completamente absorvidos.

- Sem uma ruptura tecnológica, o restante da cobertura é aplicado à superfície (35%). Isso deve ser feito imediatamente para que a umidade permaneça na superfície do concreto.

- Limpe a superfície novamente.

- Após 2 horas, a superfície do concreto é triturada com as mesmas espátulas, instalando lâminas de trituração em vez de espátulas. Depois disso, a superfície do piso de concreto adquire um brilho fosco e macio.

- Uma impregnação especial (cura) é aplicada à superfície.

- Para evitar que a superfície do concreto rache durante o processo de secagem, ela é coberta com filme plástico.

- Após 1-2 dias, quando o concreto finalmente endurece, as costuras de compensação (encolhidas) são cortadas em sua superfície com um cortador ou retificador de costura (com um disco de diamante). Geralmente eles são cortados em quadrados de 6x6 m, 1/3 da profundidade da espessura da chapa, 10-15 mm de largura.

- Após 14-28 dias, as juntas são preenchidas com selante de poliuretano.

Veja como fica nas fotos:

Você também pode assistir a um vídeo no qual são descritos os principais momentos tecnológicos:

Impregnação - compostos de despoeiramento rápido

Se for recomendado que a cobertura funcione por construtores profissionais, todos poderão embeber um piso de concreto congelado pronto com impregnações de reforço especiais.

Preparação de superfície para impregnação

Para começar, deve-se entender que a aplicação de qualquer impregnação requer uma preparação preliminar da base de concreto. Caso contrário, a composição não será capaz de penetrar até a profundidade necessária na estrutura do concreto.

A preparação do piso de concreto é simples, mas cuidadosa e demorada. Consiste em várias operações uma após a outra:

- Todos os revestimentos são removidos dos pisos de concreto.Se esses materiais aderiram firmemente ao piso (linóleo, carpete, relina, laminado), a próxima etapa da preparação pode ser iniciada imediatamente após a remoção. Depois de desmontar o revestimento que não é diretamente adjacente ao concreto (piso de tábuas, parquet), você precisará esperar cerca de um dia até que o pó elevado se estabilize. Se o concreto acabou de ser assentado, somente a impregnação acrílica é permitida. Outros tipos de impregnação requerem exposição ao revestimento de concreto por pelo menos 14 dias. Pisos coloridos exigirão ainda mais tempo - 28 dias. Após esse período, o próximo estágio de preparação começa.

- Aspire cuidadosamente toda a superfície duas vezes. É aconselhável usar não um aspirador de pó comum, mas um de construção especial - mais poderoso.

- O chão é lavado com água pura usando um pano ou um rodo espremido. Para começar, eles lavam toda a superfície, removendo partículas de cimento e poeira. Depois de seco, o chão é limpo novamente.

- Realize a limpeza a seco final com um aspirador de pó. Aspire completamente a base lavada e seca duas vezes.

Assim, antes de aplicar a impregnação, a superfície do concreto precisa de limpeza de alta qualidade. Se necessário, adicione ao processo lixar o chão.

Quais são as impregnações?

As impregnações para remoção de poeira são divididas em inorgânicas e orgânicas. Inorgânico significa um tipo de impregnação - à base de fluorossilicatos (fluidos). Os compostos orgânicos são mais diversos. Esse grupo inclui impregnações de acrílico, poliuretano e epóxi.

As impregnações inorgânicas (fluidos) entram em uma reação química com os componentes do concreto, nomeadamente com o cal (que é percebido como poeira) e o transforma em forte fluoreto de cálcio. Ou seja, os fluidos alteram a fórmula química da superfície do concreto, convertendo compostos solúveis em insolúveis. A camada de concreto impregnado se torna mais durável e resistente à água.

Impregnações orgânicas agem de maneira diferente. Eles preenchem microporos e rachaduras no concreto ou formam um filme forte na superfície. A estrutura do concreto se torna mais densa e mais forte, a superfície se torna impermeável.

Flutuação de concreto

A impregnação de fluidos (fluentes) é usada se a superfície do concreto for posteriormente pintada. Os fluidos atuam em compostos solúveis de concreto calcário e os transformam em compostos inertes insolúveis de maior resistência. Ao mesmo tempo, os fluidos não selam a superfície, permanecem permeáveis ao vapor, o concreto continua a "respirar".

Alterações na camada superficial do concreto durante o processamento com fluidos:

- força aumenta;

- a formação de poeira diminui;

- abrasão diminui;

- a resistência a produtos químicos agressivos aumenta;

- a absorvência é reduzida;

- a resistência ao gelo aumenta.

Vale ressaltar que a fluidez reduz significativamente a formação de poeira, mas não a elimina completamente. Para despoeirar a superfície o máximo possível, recomenda-se além de cobrir a camada lisa com impregnações de polímeros.

Tecnologia de Fluência de Concreto:

A composição flutuante é diluída com água, de acordo com as instruções. Com antecedência, você precisa calcular a quantidade da solução final, que será necessária para o trabalho. Em média, isso é 150-200 ml por 1m2 superfície. A solução resultante é derramada no chão e distribuída uniformemente sobre a superfície com escovas, esfregões de borracha, raspadores de borracha. Esfregue o fluido até que a superfície do concreto esteja completamente saturada.

Se o trabalho for realizado em condições secas e quentes, a superfície fluida é coberta com um filme. Isso é feito para que a composição não seque muito rapidamente, caso contrário suas propriedades positivas serão reduzidas. Em média, os fluidos de superfície secam por 1,5 a 2 horas. Depois de um dia, uma segunda camada de fluido é aplicada.

Após a segunda camada secar, ou seja, após outro dia, é possível iniciar a operação da base.Mas a colocação de ladrilhos ou outro revestimento de acabamento só pode ser feita após 7 dias.

Impregnação acrílica

Impregnações acrílicas são água, compostos profundamente penetrantes que formam um filme na superfície do concreto. Isso evita a eflorescência, reduz a absorção de água e fornece remoção confiável de poeira.

Impregnações acrílicas são consideradas as mais fracas. Só podem ser utilizados se os pisos de concreto estiverem sujeitos a cargas leves.

Propriedades da impregnação acrílica:

- dar força extra ao piso de concreto;

- despoeiramento;

- aumentar a resistência química do concreto;

- reduzir a absorção de água;

- simplifique o cuidado da superfície.

O esquema para aplicar impregnação acrílica sobre uma base de concreto é muito simples. Primeiro, a impregnação é aplicada à superfície com um rolo, pincel ou pistola. Após 30-60 minutos, aplique uma segunda camada e aguarde a secagem. À temperatura ambiente, a secagem completa da impregnação dura 3-5 horas.

Impregnação de poliuretano

O efeito da impregnação de poliuretano é baseado na capacidade de suas partículas penetrarem profundamente na estrutura de concreto, bloqueiam capilares e preenchem microfissuras. Após o endurecimento, a mistura de poliuretano permanece nos poros do concreto, assume sua forma, sem alterar seu volume.

A impregnação de poliuretano é uma composição de um componente, vendida pronta para uso. Sua grande vantagem reside na possibilidade de aplicação em temperaturas abaixo de zero (até -30 ° C).

Após o processamento com impregnação de poliuretano, a camada superior de concreto torna-se concreto de polímero e adquire as seguintes características:

- remoção absoluta de poeira;

- resistência ao desgaste - aumenta até 10 vezes;

- aperto da camada superior;

- resistência ao impacto - aumenta em 2 vezes;

- superfície áspera e não escorregadia;

- efeito decorativo alto (efeito de concreto envernizado ou "molhado");

- facilidade de limpeza.

O método de processamento de concreto com impregnação de poliuretano:

- A impregnação é aplicada com um rolo de poliamida, molhando densamente a superfície. O consumo é de 150-250 g / m2.

- Após a secagem, a impregnação, que dura 3-6 horas, é aplicada mais 1-2 camadas (com secagem após cada camada!).

- A camada de concreto polimérico acabado deve parecer um piso molhado. Tal efeito decorativo significa saturação completa com a solução.

Impregnação epóxi

Impregnação epóxi refere-se a polímeros, bem como compostos de poliuretano. Portanto, seu princípio de ação é o mesmo. Ao contrário dos compostos de poliuretano, impregnações de epóxi só podem ser usadas em temperaturas positivas.

Impregnação epóxi - bicomponente, composta por resina epóxi e endurecedor. Esses componentes são entregues em contêineres separados. Misture-os apenas antes de começar o trabalho.

Após a impregnação com um composto epóxi, a base de concreto se torna:

- sólido e durável;

- livre de poeira;

- resistente ao gelo;

- resistente à abrasão;

- não sujeito a corrosão e produtos químicos;

- decorativo (com brilho brilhante);

- fácil de limpar.

Tecnologia para aplicação de impregnação epóxi:

- Os componentes da impregnação epóxi são misturados - endurecedor e resina. Eles são vertidos em um recipiente e misturados por 5 minutos usando uma broca de baixa velocidade.

- A impregnação com pincel, rolo ou spray é aplicada à superfície do concreto. Consumo - 150-200 g / m2.

- Após 15 minutos, aplique uma segunda camada de impregnação e aguarde a secagem.

A secagem completa da impregnação ocorre após 4-6 horas. Durante esse período, a superfície tratada deve ser protegida da água, caso contrário a camada epóxi pode ficar esbranquiçada e pegajosa. Também pode interferir no endurecimento. Nesses casos, é recomendável remover a camada epóxi e substituí-la por uma nova.

Segurança primeiro

As substâncias que compõem a impregnação são bastante agressivas. Portanto, ao trabalhar com eles, é necessário usar luvas de borracha, sapatos de proteção e roupas. Para diluição de impregnações, são utilizados recipientes de plástico.

Ao trabalhar com misturas de cobertura, também é necessário observar as medidas de segurança e usar respiradores para proteger os órgãos respiratórios.