Análisis de la tecnología para crear hormigón impreso (estampado)

Cada vez más, están surgiendo tecnologías de construcción que son capaces de crear obras de arte a partir de revestimientos y materiales familiares. Una transformación similar es posible incluso con materiales cotidianos como el hormigón. Mediante el uso de sellos de poliuretano o metal, una superficie de hormigón aburrida puede convertirse en pavimento de piedra, pisos de madera o losas de pizarra. Tal concreto se llama concreto estampado, impreso o prensado. Hablaremos al respecto, así como sobre la posibilidad de crear una superficie impresa por nuestra cuenta.

Contenido

La esencia y las posibilidades de utilizar esta tecnología.

El concreto estampado es concreto ordinario, en cuya superficie se aplica estampado decorativo con sellos especiales. El dibujo en relieve puede imitar cualquier material: ladrillo, adoquines, tablas, pieles de animales, piedra erosionada, suelo agrietado. Puede recoger sellos con patrones de hojas, huellas de dinosaurios, figuras de animales.

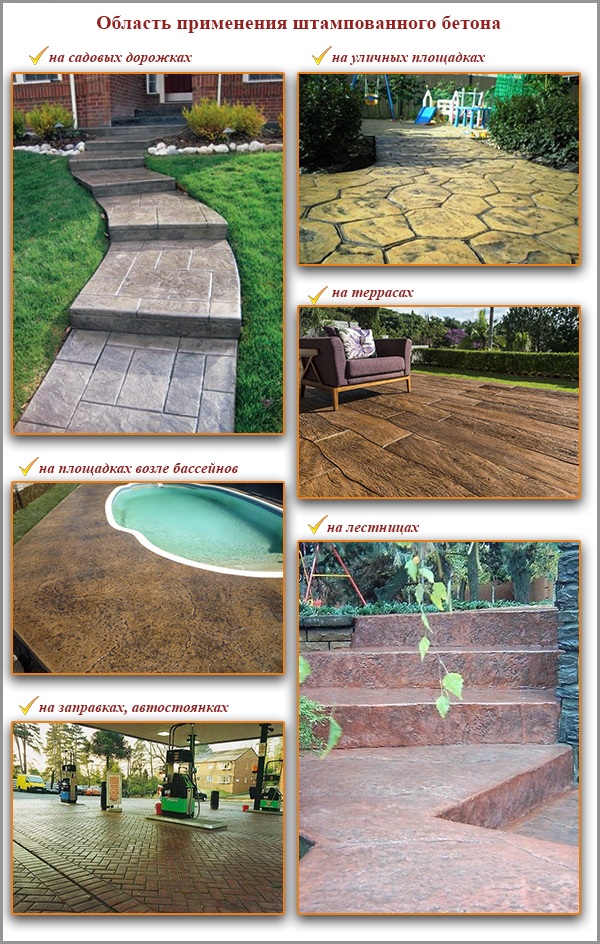

El concreto estampado es especialmente popular cuando se hace gradas, patio, áreas cercanas a piscinas, senderos de jardines, aceras, cenadores, pisos en restaurantes y salas de exposiciones. Esta tecnología se vuelve insustituible durante los trabajos de restauración complejos. Por ejemplo, cuando es necesario recrear la parte destruida de un pavimento antiguo. Encontrar exactamente los mismos materiales, envejecidos naturalmente, a menudo no es posible. Y con la ayuda de la tecnología de concreto estampado, es fácil crear copias exactas de ladrillo viejo existente o piedra medio borrada.

Variedad de sellos para hormigón impreso.

Los primeros sellos para hormigón impreso estaban hechos de aluminio fundido y eran formas masivas equipadas con asas. Dichas matrices son muy adecuadas para simular patrones convencionales de ladrillo o piedra. Pero copiar texturas complejas está más allá de su poder. Otra cosa son los modernos troqueles de poliuretano. Están fundidos en materiales reales, cuya textura debe copiarse. Como resultado de esto, con la ayuda de formas de poliuretano, se pueden obtener efectos de textura increíblemente auténticos.

Los sellos terminados se pueden comprar en muchas ferreterías o centros. Al elegir, vale la pena prestar atención al grado de rigidez de la forma. Cuanto más denso sea el sello, más fácil será usarlo para hacer un dibujo claramente visible. Las formas demasiado suaves y flexibles son más difíciles de trabajar, debe poner más esfuerzo en el proceso de impresión.

Tecnología de fabricación propia

La tecnología del concreto estampado es bastante simple, pero debe abordarla solo con una cierta proporción de las habilidades existentes para trabajar con concreto. De lo contrario, el resultado puede ser completamente diferente del que estaba contando. Pueden surgir problemas por las siguientes razones:

- el concreto se endurece rápidamente, después de lo cual el uso de troqueles no da una acumulación clara en la superficie;

- para realizar el estampado con la ayuda de sellos, se debe aplicar fuerza física;

- los errores al estampar una superficie de concreto son difíciles de corregir;

- La tecnología de concreto estampado requiere que un empleado sea experto en el manejo de herramientas especiales para formar y alisar la superficie.

Si está seguro de que enfrentará posibles problemas, puede comenzar a crear un sitio concreto y realizar trabajos de estampado.

Paso 1. Preparación del sitio de concreto

La base para el estampado es una plataforma de concreto convencional con refuerzo hecho de concreto del grado M350 y superior.

La tecnología para crear dicha plataforma:

- con la ayuda de una clavija y un cable, indique los límites del área en la que se realizará el estampado;

- retire la capa superior del suelo (profundidad 15-20 cm), apisonar el fondo del suelo;

- vierta la almohada de piedra triturada (grosor 10-15 cm) en la parte inferior del hueco, colóquela;

- en el borde del sitio, el encofrado se instala desde los tableros;

- coloque una malla de refuerzo en el encofrado, levantándola por encima del suelo por al menos 3-5 cm (colocando piedras, ladrillos debajo de la malla);

- el concreto se amasa a mano, usando una mezcladora de concreto, o se ordena listo para usar;

- el hormigón se vierte en el encofrado, se usa una regla de metal para obtener el nivel requerido del sitio;

- hormigón compacto con un vibrorail;

- La capa superior de hormigón se alisa con una máquina de alisado, logrando la suavidad y uniformidad de la superficie.

Paso 2. Aplicación de endurecedor de color.

Se aplica un endurecedor de color al concreto aún fresco, que simultáneamente pinta la superficie y aumenta su resistencia. Un endurecedor coloreado es un polvo que contiene pigmentos colorantes, un relleno astringente y partículas molidas de granito y arena de sílice. Debido a la dispersión de la mezcla, sus partículas penetran en los poros del concreto y los llenan. La superficie de hormigón se vuelve más densa y más fuerte. Al mismo tiempo, las partículas le dan al concreto un color duradero (aproximadamente 30 tonos para elegir).

La aplicación de endurecedor de color comienza después de la configuración inicial de la superficie de concreto. Puede navegar en el momento en que toda el agua expuesta se evapora de la superficie.

El polvo de endurecedor de color se dispersa en la superficie del concreto manualmente, desde el centro del sitio hasta los bordes. Al mismo tiempo, se realizan movimientos similares a los lanzamientos de una bola de boliche. Se saca una cucharada de polvo, se retira la mano y la mezcla se lanza hacia adelante con un movimiento brusco desde el nivel de la cintura. Este principio de aplicación de polvo minimiza la cantidad de partículas que vuelan por el aire.

La primera capa de endurecedor debe absorberse en el concreto, lo que demora de 5 a 10 minutos. Durante este tiempo, la superficie del concreto se alisa frotando el tinte con una llana de magnesio. Los ángulos también se procesan con paletas angulares para hacerlos doblados, limpios.

Luego se aplica una segunda capa de endurecedor de color. Es necesario pintar la superficie de manera más uniforme y compactarla. El polvo se aplica de la misma manera que en el primer caso. Después de la aplicación, la superficie se nivela con una máquina de alisado de acero.

Paso 3. Aplicación de un agente de liberación

El componente colorante de separación evita que el concreto se adhiera a los troqueles durante la impresión. Además, también pinta la superficie del concreto, dándole sombras sutiles de color. El agente de liberación está disponible como polvo seco o líquido. Muy a menudo, se usa polvo, aplicándolo a la superficie del concreto con un cepillo ancho (segado).

El cepillo se sumerge en un balde con un componente de separación para que las cerdas se cubran uniformemente con polvo. Luego, sosteniendo el cepillo al nivel del cinturón, tire su mano hacia adelante y “rocíe” el polvo sobre la superficie de concreto.

Después de la tinción, las esquinas del sitio se tratan con pieles de textura.

Paso 4. Estampado de superficie

Antes de comenzar a estampar, debe asegurarse de que el concreto haya adquirido el grado necesario de plasticidad y que su consistencia se haya vuelto similar a la plastilina.Si el estampado se inicia demasiado pronto, la superficie de concreto no podrá soportar el peso de los trabajadores y mantener las líneas de impresión. Si es tarde, entonces para una impresión clara, tendrá que poner más esfuerzo en los sellos. Además, la textura de los troqueles puede no imprimirse en concreto demasiado grueso, especialmente al final del trabajo.

Para determinar el grado de densidad, es suficiente presionar un dedo sobre la superficie del concreto en varios puntos del sitio. Si quedan impresiones, con una profundidad de 4-6 mm, puede comenzar el estampado. Puede realizar la verificación de otra manera: coloque un sello en la superficie de concreto (desde el borde del sitio) y pise. El sello debe soportar el peso del trabajador, no sumergirse en concreto, no deslizarse sobre la superficie.

Si todas las pruebas son exitosas, puede comenzar a estampar. Los sellos se colocan sobre una superficie de concreto, uno tras otro. A menudo, los fabricantes numeran los sellos (1, 2, 3 ... o A, B, C ...) para indicar la secuencia deseada de su ubicación en el dibujo impreso.

Para imprimir la textura de los troqueles en el concreto, a menudo es suficiente simplemente pisarlos. A veces se utilizan apisonadores ligeros para esto.

Después de las impresiones, deje una superficie de concreto para curar durante 12-24 horas.

Paso 5. Eliminación de defectos.

En la superficie de hormigón, en la unión de las matrices, a menudo se produce un ligero desplazamiento del mortero de cemento. A veces, debido al apisonamiento insuficiente, las costuras del patrón impreso pueden verse borrosas, borrosas. Para reparar defectos en la superficie, se realiza una costura y junta con un rodillo manual, y las asperezas se limpian con pieles de textura.

Paso 6. Corte de costura por contracción

Varias juntas cortadas en la losa proporcionan alivio de tensión y evitan grietas. Tales juntas se pueden hacer en concreto todavía fresco usando un tallador especial. O corte las costuras con una amoladora después de que el concreto se haya secado.

Paso 7. Lavado superficial

Al día siguiente, lave la superficie. El componente de separación excesivo se expulsa de la manguera con agua. Después: realice un lavado ácido (ácido clorhídrico) para obtener el efecto deseado de combinar dos colores en la superficie. Durante este proceso, los poros del concreto también se abren, lo que contribuye a una mejor interacción de su superficie con el sellador.

Paso 8 Aplicación de sellador

Al día siguiente, se aplica un sellador de barniz al concreto. Realiza una serie de funciones:

- protege la superficie de la abrasión y el desgaste, así como de la penetración de aceites y productos químicos;

- da a la superficie un brillo de saturación variable (desde satinado apenas perceptible hasta laca saturada);

- mejora la saturación de color del hormigón;

- simplifica el mantenimiento de la superficie tratada.

El sellador se aplica mediante un rodillo y se hace rodar sobre la superficie. Pero, si la textura estampada con impresiones profundas, al aplicar sellador, es deseable combinar el rodillo con un rodillo con un tratamiento adicional con brocha. Generalmente requiere 2-3 capas de sellador.

Después de que el sellador se haya secado, la superficie estampada estará completamente lista para su uso.

Algunos consejos para un estampado de calidad

Me gustaría señalar algunos puntos:

- Si está utilizando el sello por primera vez y no tiene idea de cómo se verá su impresión en concreto, realice una impresión de prueba en la arena compactada.

- Evite repetir el patrón impreso en la superficie, especialmente si los sellos imitan materiales naturales (piedra, madera, etc.). Las composiciones aleatorias se verán más realistas.

- Para obtener el efecto de la antigüedad en la superficie, aplique una pequeña cantidad de un componente de separación en seco (en forma de polvo) al concreto aún líquido. Rocíe el componente de liberación de líquido sobre él. El líquido disolverá una capa ligera de polvo, después de lo cual los acentos de color similares a las abrasiones permanecerán en la superficie.

- Asegúrese de que las partículas del componente de separación estén bien presionadas en el concreto al imprimir.De lo contrario, simplemente se lavará con agua al lavar la superficie.

- Asegúrese de que las personas que caminan a lo largo de los troqueles durante el apisonamiento usan zapatos limpios sin rastros de escombros y polvo de construcción. Inevitablemente, estos contaminantes caerán sobre concreto fresco e interrumpirán la textura deseada de la superficie estampada.

¡Esos son todos los secretos de la tecnología de concreto estampado! Pero, antes de embarcarse en un estampado independiente, le sugerimos que vea un pequeño video educativo. Demostró las principales etapas de la tecnología: pintar concreto, aplicar un componente de separación y crear una textura de superficie usando troqueles.

2 comentarios