Eliminación de polvo y endurecimiento de pisos de concreto: tecnologías de acabado e impregnación

Un inconveniente significativo del piso de concreto no tratado es su tendencia a aumentar la formación de polvo. Su capa superficial no tiene alta resistencia y comienza a desmoronarse con un mínimo estrés mecánico, humedad y temperatura. Esto conduce a la formación de polvo de cemento, que se deposita en las superficies de la habitación, los muebles y, lo peor de todo, en el cuerpo humano. Además, el polvo sin fin es la destrucción gradual del piso de concreto, reduciendo su vida útil.

Para fortalecer la capa superficial del concreto y eliminar la formación de polvo, se utilizan métodos de eliminación de polvo. Su objetivo principal no es eliminar el polvo existente, sino eliminar las causas de la erosión en el concreto.

Se pueden usar dos tecnologías básicas para endurecer las superficies de concreto: recubrimiento (aplicación de mezclas de endurecimiento en seco al concreto fresco) e impregnación con compuestos de refuerzo.

Ambos métodos son efectivos contra el agrietamiento, el polvo, la intemperie y la aparición de eflorescencias en una superficie de concreto.

Contenido

Cobertura: eliminación del polvo mediante mezclas secas

La tecnología de acabado es muy similar al "planchado" conocido por cada constructor: frotar cemento seco en concreto que aún no se ha endurecido. La esencia de la cobertura es casi la misma, solo que en lugar de cemento se usa un endurecedor de mezcla multicomponente. Además del cemento Portland de alta calidad, incluye rellenos de grano fino y aditivos químicos que hacen que la capa superficial del concreto sea menos porosa y más duradera.

Los rellenos de grano fino que componen las mezclas de acabado pueden pintar la superficie del piso en diferentes colores: gris, verde, amarillo, azul, rojo, marrón, negro.

Tipos de mezclas de topping

Dependiendo de la naturaleza de los rellenos, las mezclas de cobertura se combinan en varios grupos:

- cuarzo;

- corundo;

- metalizado

Los endurecedores de cuarzo son los más populares y económicos. El relleno en estas composiciones es arena de cuarzo, especialmente purificada y, si es necesario, efecto decorativo, pintada con pigmentos de colores.

El uso de coberturas de cuarzo puede aumentar la resistencia superficial del concreto en 1.5 veces. Esto es suficiente para la operación posterior a largo plazo de pisos de concreto que experimentan una tensión moderada.

La cobertura de cuarzo se considera universal en la mayoría de los casos. Se utiliza en todas partes en talleres, almacenes, centros comerciales, instituciones educativas, salones de hoteles, etc. En la construcción residencial, el revestimiento de cuarzo se usa en habitaciones con alta humedad o carga pesada en los pisos. Por ejemplo, en gimnasios, baños, piscinas, etc.

Los endurecedores de corindón son más efectivos, capaces de aumentar la resistencia del piso a las cargas mecánicas en 1.6-1.8 veces y a la abrasión, hasta 2 veces. Utilizan miga de corindón de alta resistencia (relleno), resistente a la abrasión y a la abrasión.Le da a la superficie de concreto un brillo mate y elegante.

El acabado de corindón se usa para superficies de concreto que están sujetas a cargas pesadas. Esto sucede en habitaciones con equipos masivos instalados, donde los vehículos se mueven o hay una gran multitud de personas. Por ejemplo, en almacenes, estaciones de servicio, aparcamientos, gimnasios o instalaciones sociales.

Endurecedores metálicos - rematando con virutas de metal. Estas mezclas son las más fuertes, aumentan la resistencia de la superficie del concreto en 2 veces.

El revestimiento de metal ha encontrado su aplicación en habitaciones donde los pisos experimentan fuertes cargas mecánicas o de vibración, donde es posible el tráfico masivo o se instala equipo pesado. Por ejemplo, en naves de producción, almacenes. En locales residenciales y sociales, no se utiliza revestimiento de metal, debido a posibles procesos de corrosión en la superficie de concreto endurecido.

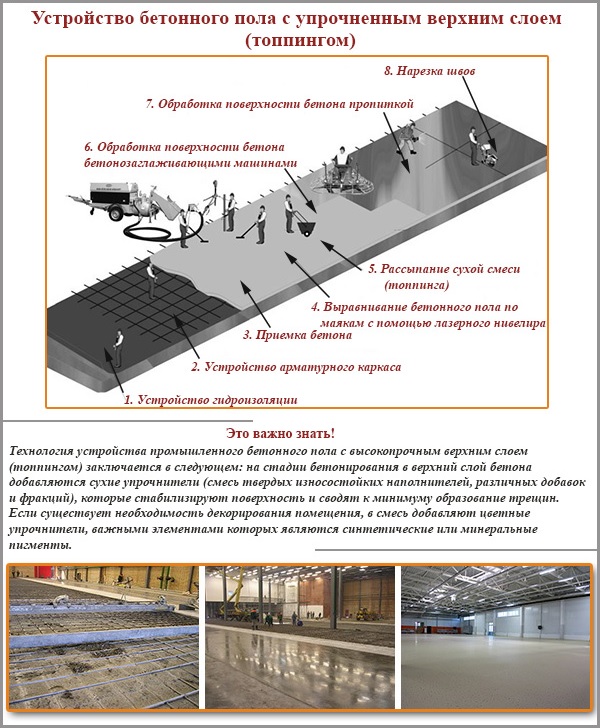

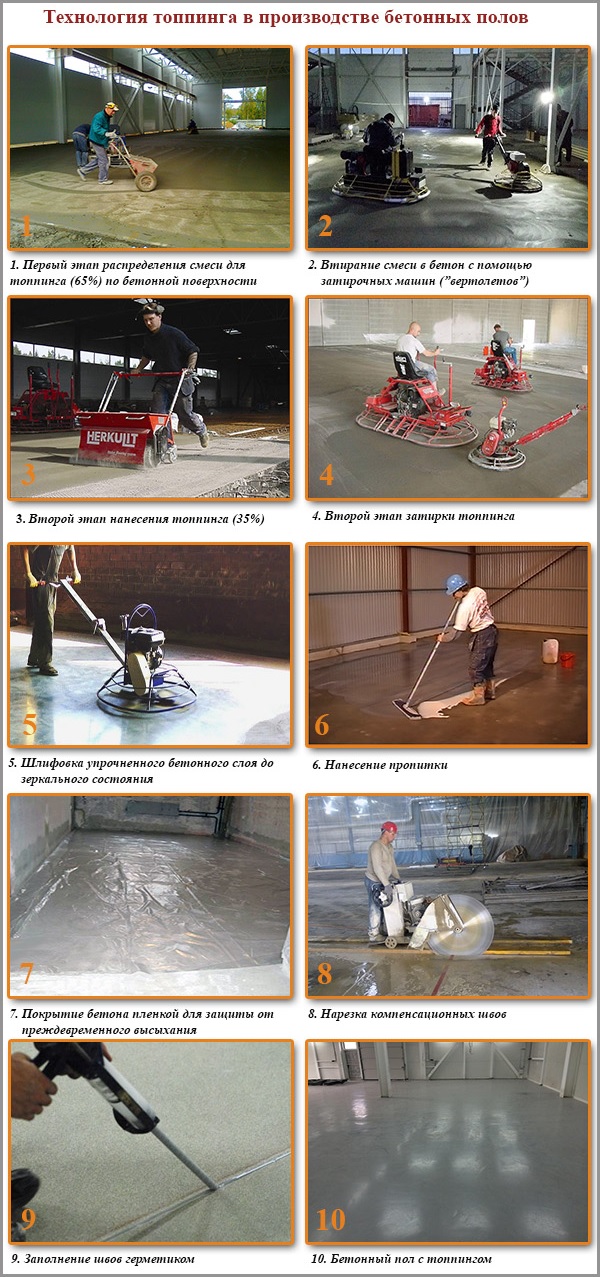

Tecnología de cobertura: esquema de aplicación de mezcla de fortalecimiento

El topping es una tecnología bastante complicada que requiere experiencia y el uso de equipos especiales. En el más mínimo error, se pueden observar las siguientes tensiones: grietas, descamación de la corteza superior, abrasión de la capa superior. Por lo tanto, es mejor confiar este trabajo a profesionales.

El acabado solo se puede utilizar en un hormigón armado de alta calidad vertido con hormigón de alta calidad (no inferior a M300). El endurecedor se aplica al concreto fresco que no ha tenido tiempo de endurecerse, pero que ya se endureció. Por lo general, el trabajo comienza 5-8 horas después de la instalación. En este momento ya es posible caminar en el piso, pero las huellas digitales permanecen en él. Su profundidad no debe ser superior a 3-5 mm.

Creación de una capa de hormigón armado con acabado:

- Un endurecedor está disperso en la superficie del concreto, aproximadamente el 65% del volumen total. La distribución se realiza manualmente o utilizando un carro suelto.

- Cuando la mezcla está saturada de humedad y se oscurece, la superficie del concreto se alisa con paletas de uno o dos rotores ("helicópteros"). Los discos de la máquina frotan la mezcla en la estructura de concreto hasta su total absorción.

- Sin una interrupción tecnológica, el resto del acabado se aplica a la superficie (35%). Esto debe hacerse de inmediato para que la humedad permanezca en la superficie del concreto.

- Limpie la superficie nuevamente.

- Después de 2 horas, la superficie de concreto se muele con las mismas paletas, instalando cuchillas de pulido en lugar de paletas. Después de eso, la superficie del piso de concreto adquiere un brillo mate suave.

- Se aplica una impregnación especial (curado) a la superficie.

- Para evitar que la superficie de concreto se agriete durante el proceso de secado, se cubre con una envoltura de plástico.

- Después de 1-2 días, cuando el concreto finalmente se endurece, las costuras de compensación (encogimiento) se cortan en su superficie con un cortador o amoladora de costuras (con un disco de diamante). Por lo general, se cortan en cuadrados de 6x6 m, 1/3 de la profundidad del espesor de la placa, 10-15 mm de ancho.

- Después de 14-28 días, las juntas se llenan con sellador de poliuretano.

Así es como se ve en las fotos:

También puede ver un video en el que se describen los principales momentos tecnológicos:

Impregnación - compuestos de eliminación rápida de polvo

Si se recomienda que los constructores profesionales realicen los trabajos de acabado, entonces todos pueden remojar un piso de concreto congelado ya preparado con impregnaciones de refuerzo especiales.

Preparación de la superficie para la impregnación.

Para empezar, debe entenderse que aplicar cualquier impregnación requiere una preparación preliminar de la base de hormigón. De lo contrario, la composición no podrá penetrar hasta la profundidad requerida en la estructura del hormigón.

La preparación del piso de concreto es simple, pero es laboriosa y requiere mucho tiempo. Consiste en varias operaciones que se suceden:

- Todos los revestimientos para pisos se retiran de los pisos de concreto.Si se tratara de materiales que se adhieren firmemente al piso (linóleo, alfombra, revestimiento, laminado), entonces el siguiente paso de preparación puede comenzar inmediatamente después de su eliminación. Después de desmantelar el recubrimiento que no está directamente adyacente al concreto (piso de tablones, parquet), deberá esperar aproximadamente un día hasta que se asiente el polvo elevado. Si el concreto se acaba de colocar, entonces solo se permite la impregnación acrílica. Otros tipos de impregnación requieren exposición al recubrimiento de concreto durante al menos 14 días. Los pisos de colores requerirán aún más tiempo: 28 días. Después de este tiempo, comienza la siguiente etapa de preparación.

- Aspire bien toda la superficie dos veces. Es aconsejable usar no una aspiradora ordinaria, sino una construcción especial, más potente.

- El piso se lava con agua corriente usando un trapo o una escobilla de goma exprimida. Para empezar, lavan toda la superficie, eliminando partículas de cemento y polvo. Luego, después de secar, el piso se limpia nuevamente.

- Realice la limpieza final en seco con una aspiradora. Aspire a fondo la base lavada y seca dos veces.

Por lo tanto, antes de aplicar la impregnación, la superficie de concreto necesita una limpieza de alta calidad. Si es necesario, agregue al proceso lijar el piso.

¿Qué son las impregnaciones?

Las impregnaciones de eliminación de polvo se dividen en inorgánicas y orgánicas. Inorgánico significa un tipo de impregnación, basado en fluorosilicatos (flúor). Los compuestos orgánicos son más diversos. Este grupo incluye impregnaciones de acrílico, poliuretano y epoxi.

Las impregnaciones inorgánicas (fluorados) entran en una reacción química con los componentes del concreto, a saber, con la cal (que se percibe como polvo) y la convierten en fluoruro de calcio fuerte. Es decir, las flúas cambian la fórmula química de la superficie del concreto, convirtiendo compuestos solubles en insolubles. La capa de hormigón impregnado se vuelve más duradera y resistente al agua.

Las impregnaciones orgánicas actúan de manera diferente. Llenan microporos y grietas en el concreto o forman una película fuerte en la superficie. La estructura del hormigón se vuelve más densa y fuerte, la superficie se vuelve impermeable.

Flotación de hormigón

La impregnación de flúor (flotación) se usa si la superficie de concreto se pinta posteriormente. Las flúas actúan sobre compuestos calcáreos solubles de hormigón y los convierten en compuestos inertes insolubles de mayor resistencia. Al mismo tiempo, las estrías no sellan la superficie, permanecen permeables al vapor, el concreto continúa "respirando".

Cambios en la capa superficial del concreto durante el procesamiento con flúas:

- la fuerza aumenta;

- la formación de polvo disminuye;

- la abrasión disminuye;

- aumenta la resistencia a productos químicos agresivos;

- la absorbencia se reduce;

- aumenta la resistencia a las heladas.

Vale la pena enfatizar que la flotación reduce significativamente la formación de polvo, pero no la elimina por completo. Para desempolvar la superficie tanto como sea posible, se recomienda además de cubrir la capa plana con impregnaciones de polímeros.

Tecnología de flotación de hormigón:

La composición flotante se diluye con agua, de acuerdo con las instrucciones. De antemano, debe calcular la cantidad de la solución terminada, que será necesaria para el trabajo. En promedio, esto es 150-200 ml por 1m2 superficie. La solución resultante se vierte en el piso y se distribuye uniformemente sobre la superficie con cepillos, trapeadores de goma, raspadores de goma. Frote el fluido hasta que la superficie del concreto esté completamente saturada.

Si el trabajo se lleva a cabo en condiciones secas y calientes, la superficie flutada se cubre con una película. Esto se hace para que la composición no se seque demasiado rápido, de lo contrario se reducirán sus propiedades positivas. En promedio, los fluidos superficiales se secan durante 1.5-2 horas. Después de un día, se aplica una segunda capa de flúor.

Después de que la segunda capa se haya secado, es decir, después de otro día, es posible comenzar a operar la base.Pero la colocación de azulejos u otra capa de acabado se puede hacer solo después de 7 días.

Impregnación de acrílico

Las impregnaciones acrílicas son agua, compuestos profundamente penetrantes que forman una película en la superficie del concreto. Esto evita la eflorescencia, reduce la absorción de agua, proporciona una eliminación de polvo confiable.

Las impregnaciones acrílicas se consideran las más débiles. Solo se pueden usar si los pisos de concreto están sujetos a cargas livianas.

Propiedades de la impregnación acrílica:

- dar resistencia adicional al piso de concreto;

- desempolvando

- aumentar la resistencia química del hormigón;

- reducir la absorción de agua;

- simplifica el cuidado de la superficie.

El esquema para aplicar la impregnación acrílica sobre una base de hormigón es muy simple. Primero, la impregnación se aplica a la superficie con un rodillo, brocha o pistola. Después de 30-60 minutos, aplique una segunda capa y espere a que se seque. A temperatura ambiente, el secado completo de la impregnación dura 3-5 horas.

Impregnación de poliuretano

El efecto de la impregnación de poliuretano se basa en la capacidad de sus partículas para penetrar profundamente en la estructura de hormigón, bloquear capilares y rellenar microgrietas. Al endurecerse, la mezcla de poliuretano permanece en los poros del concreto, toma su forma, sin cambiar su volumen.

La impregnación de poliuretano es una composición de un componente, que se vende lista para usar. Su gran ventaja radica en la posibilidad de aplicación a temperaturas bajo cero (hasta -30 ° C).

Después de procesar con impregnación de poliuretano, la capa superior de hormigón se convierte en hormigón polímero y adquiere las siguientes características:

- eliminación absoluta del polvo;

- resistencia al desgaste: aumenta hasta 10 veces;

- tirantez de la capa superior;

- resistencia al impacto: aumenta en 2 veces;

- superficie rugosa, no resbaladiza;

- alto efecto decorativo (efecto de hormigón barnizado o "húmedo");

- Facilidad de limpieza.

El método de procesamiento de hormigón con impregnación de poliuretano:

- La impregnación se aplica con un rodillo de poliamida, humedeciendo densamente la superficie. El consumo es de 150-250 g / m.2.

- Después del secado, la impregnación, que dura de 3 a 6 horas, se aplica otras 1-2 capas (¡con secado después de cada capa!).

- La capa de concreto polímero terminado debe verse como un piso mojado. Tal efecto decorativo significa saturación completa con la solución.

Impregnación de epoxi

La impregnación epoxi se refiere a polímeros, así como a compuestos de poliuretano. Por lo tanto, su principio de acción es el mismo. A diferencia de los compuestos de poliuretano, las impregnaciones epoxídicas solo se pueden usar a temperaturas positivas.

Impregnación epoxi: dos componentes, que consiste en resina epoxi y endurecedor. Estos componentes se entregan en contenedores separados. Mezclarlos solo antes de comenzar a trabajar.

Después de la impregnación con un compuesto epoxi, la base de hormigón se convierte en:

- Sólido y duradero;

- libre de polvo;

- resistente a las heladas;

- resistente a la abrasión;

- no sujeto a corrosión y productos químicos;

- decorativa (con brillo brillante);

- fácil de limpiar.

Tecnología para aplicar impregnación epoxi:

- Los componentes de la impregnación epoxi son mixtos: endurecedor y resina. Se vierten en un recipiente y se mezclan durante 5 minutos con un taladro de baja velocidad.

- La impregnación con brocha, rodillo o spray se aplica a la superficie del concreto. Consumo - 150-200 g / m2.

- Después de 15 minutos, aplique una segunda capa de impregnación y espere a que se seque.

El secado completo de la impregnación ocurre después de 4-6 horas. Durante este período, la superficie tratada debe protegerse del agua; de lo contrario, la capa de epoxi puede volverse blanquecina y pegajosa. También puede interferir con el endurecimiento. En estos casos, se recomienda eliminar la capa de epoxi y reemplazarla por una nueva.

Seguridad primero

Las sustancias que componen la impregnación son bastante agresivas. Por lo tanto, al trabajar con ellos, es necesario usar guantes de goma, zapatos protectores y ropa. Para la dilución de impregnaciones, se utilizan recipientes de plástico.

Cuando se trabaja con mezclas de cobertura, también es necesario observar las medidas de seguridad y usar respiradores para proteger los órganos respiratorios.