Cómo elegir una máquina de lijado para pulir parquet: una visión general de la tecnología moderna

El lijado es un procedimiento obligatorio para dar al parquet una apariencia presentable. Con su ayuda, puede alisar la superficie de madera, limpiar arañazos y grietas. Por supuesto, la molienda no se realiza manualmente, sino que utiliza equipos especiales: máquinas de molienda. Una gran cantidad de tales unidades se presentan en el mercado, que difieren en tipo de diseño, propósito, modo de acción. Indicamos sus principales características técnicas para una selección óptima.

Hay una gran cantidad de variedades de molinos para parquet, pero todos se pueden combinar en varios grupos:

- tambor: la superficie de trabajo está representada por un eje cilíndrico en el que está instalada una cinta abrasiva (papel de lija);

- cinta: la superficie de trabajo está formada por una cinta abrasiva que se mueve entre dos ejes móviles (rodillos);

- disco: pulir la superficie con discos (uno o más);

- Vibración: equipado con una suela vibrante de trabajo, que hace un movimiento de "llana" en el proceso de molienda;

- excéntrico (orbital): la suela de trabajo gira y vibra al mismo tiempo.

Cada uno de estos tipos de equipos resuelve sus propios problemas, tiene características de operación. Considere estos matices más claramente.

Contenido

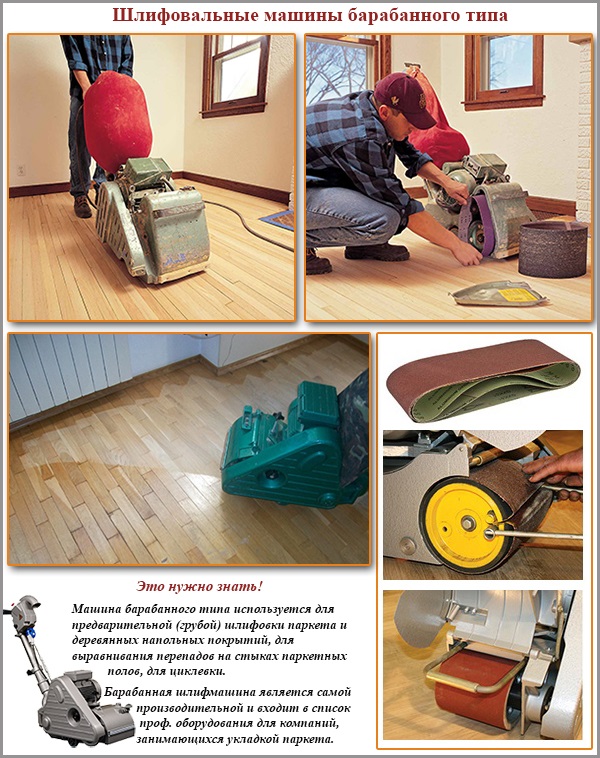

Máquinas de tambor

Amoladora de tambor: una técnica diseñada principalmente para la molienda áspera. En el nivel más alto, ella también hace frente al raspado, quitando la capa de pintura del piso.

El principio de funcionamiento de las máquinas de tambor se basa en la rotación de un eje cilíndrico (tambor), "iniciado" por un motor eléctrico. Una cinta abrasiva está montada en el eje. Cuando el tambor gira, se presiona estrechamente contra la superficie de madera y "borra" una capa del espesor proporcionado (depende del tamaño de grano del abrasivo en la cinta). En promedio, una máquina de tambor elimina una capa de 1-1.5 mm de la superficie durante la etapa de molienda. Esto se acompaña de la formación de polvo de madera y aserrín, por lo que la mayoría de los modelos de cajas de ritmos están equipados con colectores de polvo.

Las cintas abrasivas utilizadas para este tipo de amoladoras son bastante rugosas: P24-40. Por lo tanto, no pueden hacer frente al pulido, y después de que pasa una caja de ritmos, generalmente es necesario refinarlo con otros tipos de máquinas (disco, vibración, excéntrico).

Cualquier amoladora de tambor es una unidad masiva que se mueve sobre ruedas. El peso puede variar de 70 a 90 kg (promedio). Cuanto menor sea el peso (respectivamente, y las dimensiones) de la máquina, más fácil es administrarla, pero su rendimiento puede ser menor. Si tiene trabajo en el departamento, entonces es mejor usar un automóvil con un peso más bajo. Para grandes áreas de producción, las unidades dimensionales son más adecuadas.

El rendimiento también depende directamente de la potencia. El valor promedio es de 2.2 kW. Cuanto mayor es el poder, más fuerte es el efecto mecánico en la superficie. Y aún más, un tambor grande (con una cinta abrasiva ancha y larga) que tal máquina podrá "tirar".

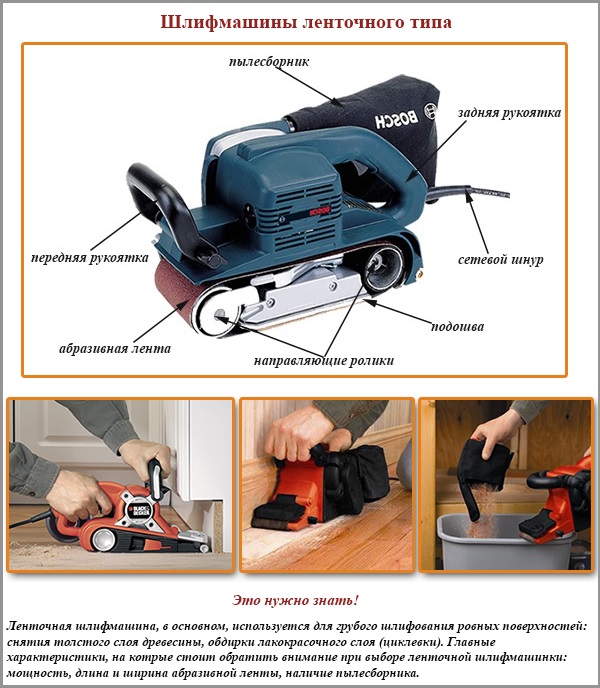

Máquinas tipo correa

Las rectificadoras de banda están diseñadas para el rectificado preliminar del piso, nivelación, limpieza y raspado.

En apariencia, la amoladora de correa se parece a un tractor de oruga en miniatura. Su superficie de trabajo es una cinta abrasiva pegada en un anillo, que se mueve entre dos rodillos giratorios, como en un transportador. El ancho de la cinta es de 65-110 mm. La suela sobre la que descansa la cinta está hecha de una placa metálica delgada y complementada con un respaldo suave.

La velocidad de rotación de la cinta abrasiva está en el rango de 150-500 m / min. El rendimiento depende directamente de este indicador. Sin embargo, solo si la velocidad adicional será respaldada por una mayor potencia. De lo contrario, no será posible "presionar" una cinta que gira rápidamente sobre el piso y una mayor velocidad no mejorará la calidad de la herramienta. El valor de velocidad óptimo, 300 m / min, se alcanza a una potencia de 650-700 vatios.

Para "presionar" la cinta abrasiva a la superficie, el diseño de la máquina está equipado con una plataforma metálica de diferentes tamaños. Los potentes modelos profesionales están equipados con una suela ancha de 100 mm, lo que garantiza su alto rendimiento y estabilidad en la superficie. Para una herramienta de hobby, un ancho de 75 mm es suficiente. Por separado, vale la pena mencionar las llamadas "limas eléctricas": máquinas con un lienzo de trabajo muy estrecho (ancho de 6 mm), que le permite llegar a los lugares más inaccesibles.

Sobre las características técnicas y las características importantes de trabajar con rectificadoras de cinta se describen en el video (en el ejemplo del modelo Interskol LSHM-76/900):

Amoladoras de disco

Por lo general, las amoladoras de disco se utilizan para terminar de moler la superficie. El elemento de trabajo de esta técnica es un disco giratorio plano sobre el cual se fija el material abrasivo.

Las amoladoras de disco se dividen en:

- Corner (amoladora angular) - las conocidas amoladoras manuales, así como las máquinas especializadas "botas". En el diseño de la amoladora angular hay un disco que gira paralelamente al eje de la herramienta.

- Discos de rectificado de superficie: unidades generales que tienen 1-3 discos que giran alrededor de sus ejes centrales y propios.

Rectificadoras de superficie de disco

Las amoladoras de discos están equipadas con uno o tres discos en los que se fijan ruedas abrasivas. Los discos giran alrededor de su eje y, por lo tanto, "suavizan" la superficie de madera. Un principio de funcionamiento similar, combinado con un ajuste flotante de los discos, permite un pulido de alta calidad de la superficie después del procesamiento preliminar por cinta o máquinas de tambor.

Amoladoras angulares (amoladoras angulares)

La amoladora angular es una alternativa a las costosas máquinas de rectificado de superficies cuando se procesan superficies pequeñas, así como en lugares de difícil acceso, debajo de baterías, tuberías, esquinas y nichos, cerca de zócalos y paredes. La superficie de trabajo de la amoladora angular es un disco plano sobre el que se monta una herramienta abrasiva.

La amoladora angular más asequible es una amoladora. Para la molienda gruesa, puede usar las ruedas de aletas. Consisten en una base rígida sobre la cual se fijan tiras de papel de lija en un círculo. La molienda fina se realiza mejor con una boquilla de goma debajo de los círculos de velcro (grano diferente).

"Boot" es otra amoladora angular manual. En su forma, se asemeja a una bota con una base plana, debajo de la cual se oculta el disco de molienda. Gracias a este diseño, es muy conveniente utilizar el "arranque" para procesar áreas ubicadas cerca de paredes, lugares debajo de baterías o tuberías.

Lijadoras vibratorias

El molino de vibración es una herramienta universal compacta utilizada para el molido grueso y fino de varias superficies de madera, incluido el parquet. En el proceso, la suela rectangular de la máquina vibra, haciendo movimientos alternativos de alta velocidad de pequeña amplitud. Con el aumento de la amplitud de carrera, la velocidad de rectificado también aumenta, pero la calidad del procesamiento disminuye.

En la suela del molino vibratorio, se fija papel de lija o una malla abrasiva de diversos grados de granulado.El papel se puede sujetar con velcro o con clips laterales. Las abrazaderas metálicas se utilizan en la mayoría de los diseños, ya que le permiten unir de forma segura el papel de lija (malla) de cualquier fabricante a la suela.

La suela, el elemento de trabajo de los molinos de vibración, puede tener un tamaño diferente. Los autos más populares con tamaños de suela tradicionales ("estándar") son de aproximadamente 100x200 mm. Pero para lugares estrechos y de difícil acceso, los mini agregados con dimensiones de aproximadamente 10x10 mm son más adecuados.

Las plataformas de la mayoría de las amoladoras son rectangulares o cuadradas. Los aparatos con suela triangular se clasifican como una clase separada. Están destinados al procesamiento de esquinas, elementos de escaleras, superficies de forma compleja. Las plataformas triangulares de algunos modelos son giratorias y extraíbles (por la posibilidad de instalar otra plataforma).

La base de las suelas de los modelos económicos suele ser de acero o plástico, mientras que para las contrapartes más caras está hecha de aleaciones de aluminio o magnesio. En cualquier caso, una suela de alta calidad se caracteriza por una pequeña amplitud de vibración al ralentí (sin carga). Una goma suave o una almohadilla de polímero finamente porosa está unida a la superficie de trabajo de la suela. El polímero es más denso que el caucho, por lo que es mejor que "sostenga" el avión.

La mayoría de los modelos de este tipo de molinillo tienen un motor con una potencia de 150-300 vatios. Son ligeros, maniobrables, pero al mismo tiempo hacen un excelente trabajo con su función de molienda. Hay autos más potentes, por ejemplo, Makita 9046 (600W). Difieren en tamaños y peso más grandes, por lo que es más difícil de manejar con ellos. Sin embargo, tales máquinas tienen una ventaja significativa: pueden trabajar a bajas velocidades sin interrupción (¡y sobrecalentamiento!) Y obtienen un mejor resultado de procesamiento.

La amplitud de la carrera de las suelas de las máquinas vibratorias siempre es pequeña, con un rango de 1-6 mm. 5-6 mm es la amplitud más grande que le permite moler rápidamente la superficie. Pero el procesamiento será bastante duro. Cuanto menor sea la amplitud, mejor será la molienda.

Otra característica importante es la velocidad. A alta velocidad, la máquina puede eliminar rápidamente una gruesa capa de madera. Esto corresponde a la molienda gruesa. Es posible terminar la molienda fina cuando se utiliza la máquina a baja velocidad. Muchos fabricantes conocidos producen modelos con velocidad ajustable, lo que hace posible personalizar la herramienta para diferentes propósitos de procesamiento y para diferentes materiales.

Una pequeña descripción general para comprender qué buscar al elegir un molino vibratorio:

Lijadoras excéntricas (orbitales)

La máquina excéntrica (ESM) funciona según el principio de combinar vibración y rotación. Se puede decir que las amoladoras de disco y vibración se combinan en un solo dispositivo. El resultado de esta combinación es un excelente acabado superficial combinado con una alta productividad. Plataforma de trabajo ESM - disco redondo ("placa").

Las amoladoras excéntricas se consideran universales. Son adecuados tanto para el rectificado grueso (bucle) como para el acabado de pulido con grandes volúmenes de trabajo.

El grosor de la capa de madera eliminada se puede ajustar presionando la plataforma con más fuerza o más. El rendimiento también se puede ajustar cambiando el diámetro del círculo de vibración (carrera excéntrica). Cuanto menor sea este indicador, menor será la productividad, pero mejor será la calidad del procesamiento. Y viceversa. Por lo tanto, para el rectificado primario, se instalan grandes círculos de vibración en la máquina, y para el final (pulido): pequeño.

Los ESM modernos se caracterizan por una potencia del motor de 200-900 vatios. Los modelos más potentes también son más productivos. Pueden trabajar con suelas más grandes, con un diámetro de hasta 150 mm.

Los movimientos de rotación de la trituradora con ajuste se pueden realizar a una velocidad de 4000-14000 rpm.Si no hay ajuste, esta cifra cae a 12,000 rpm. La velocidad de los movimientos oscilatorios es aproximadamente dos veces menor. Cuanto mayor sea la velocidad de la máquina, más dura puede ser la molienda, pero mayor será la productividad.

Para el trabajo, el tamaño de la suela también es muy importante. Las amoladoras más comunes tienen un diámetro de "placa" de 115 mm, 125 mm y 150 mm. Por lo general, el nombre del instrumento ya tiene un número que indica el tamaño de la suela. Las "placas" grandes están diseñadas para procesar grandes áreas planas, por lo que están equipadas con máquinas con alta potencia y productividad. La molienda de una máquina con una pequeña "placa" llevará más tiempo, sin embargo, puede manejar con precisión lugares estrechos e inaccesibles.

La ayuda en la elección puede ser proporcionada por una revisión de video, donde varios molinos de diferentes fabricantes pasaron la prueba de "idoneidad profesional":

Consejos útiles a la hora de elegir

Si ha decidido el tipo óptimo de molinillo, queda elegir un modelo específico. Para esto, los siguientes consejos son útiles:

- Para uso doméstico, no se necesita un modelo costoso profesional. Si planea usar el molinillo una vez o periódicamente (para reparar la superficie, por ejemplo), entonces la herramienta de clase “hobby” será la mejor opción. Los modelos de alta calidad son producidos por Bosch, Skil, Sparky, Black & Decker, Interskol y Fiolent (fabricantes rusos).

- De gran importancia es el peso y las dimensiones de la herramienta. Especialmente si esta herramienta es manual y tiene que trabajar con ella mientras la sostiene en sus manos. Para volúmenes pequeños, es mejor preferir un modelo menos potente, pero más compacto, liviano y de alta velocidad.

- Presta atención a la ergonomía. Debe sentirse cómodo trabajando con la herramienta. Mire dónde están ubicados los interruptores, qué tan simple (o difícil) cambian los materiales abrasivos, si el cable de alimentación interfiere con el trabajo.

- Pruebe la máquina en la tienda. Enciéndelo, déjalo inactivo. Para que pueda evaluar el nivel de ruido y vibración saliente.

- Inspeccione la máquina visualmente. Todas las partes del cuerpo deben coincidir con precisión entre sí. Elimina la presencia de juego en los cajones.

- Pregúntele al vendedor qué tan fácil se está reparando una máquina en particular.

- Pregunte sobre la gama y el costo de los materiales consumibles (abrasivos).

Solo después de familiarizarse completamente con estos puntos puede tomar la decisión final.

2 comentarios