7 defectos populares de los pisos a granel: causas y soluciones

¿Qué podría ser más simple que la tecnología de piso a granel? Mezclamos los componentes, vertimos la mezcla en el piso y obtenemos una superficie perfectamente alineada. Así piensan la mayoría de los maestros de hogar, quienes decidieron llevar a cabo de manera independiente el procedimiento para crear un piso a granel. Sin embargo, esta simplicidad y facilidad de tecnología solo es aparente. Según algunos informes, solo el 30-40% de todos los pisos a granel son ideales. Otros tienen defectos asociados principalmente con violaciones de la tecnología de su dispositivo.

Muchos daños en el piso a granel pueden repararse sin reparaciones mayores, es decir, sin desmantelar completamente la superficie. Por lo general, el matrimonio identificado está bloqueado por una capa de acabado adicional de una mezcla autonivelante. Pero también hay defectos más complejos, para la eliminación completa de los cuales es necesario abrir el piso, eliminar por completo la capa a granel e incluso reparar la base de concreto.

Defectos comunes:

- descamación, hinchazón de la capa de acabado;

- grietas en la superficie;

- ensenada;

- pequeñas inclusiones, partículas extrañas en la superficie;

- delaminación, nubosidad;

- montículos y huecos;

- desgaste prematuro

Si estos signos de destrucción tienen un lugar donde estar, es hora de comenzar a reparar la superficie de llenado. Considere los métodos de restauración que deben llevarse a cabo con una forma u otra de deformaciones.

Contenido

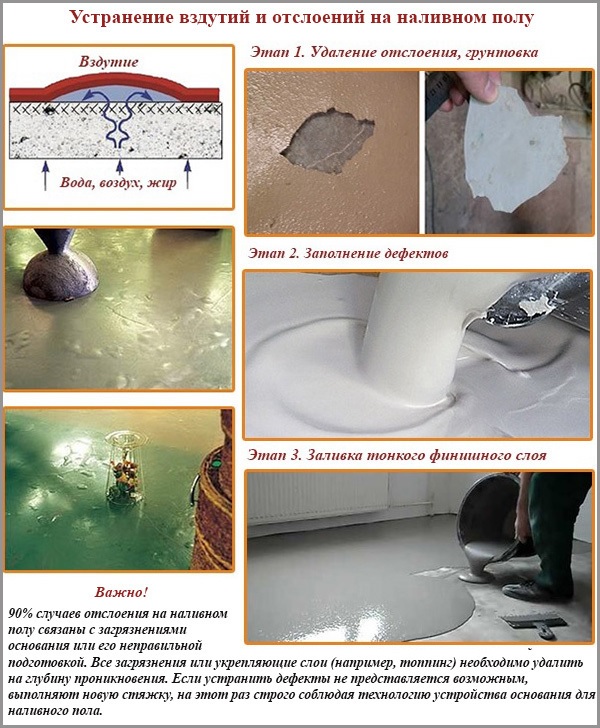

Defecto número 1. Hinchazón, descamación de la superficie de relleno.

La hinchazón se manifiesta como la formación de burbujas simples o múltiples en el piso a granel. Su superficie puede quedar cubierta de grietas (si la capa es delgada) y colapsar. En este caso, podemos hablar de exfoliación.

La causa de la hinchazón y la exfoliación es una adhesión (adhesión) insuficiente de la capa y la base a granel. El revestimiento, no pegado correctamente a la base, comienza a alejarse de él.

Errores en la tecnología que conducen a la hinchazón y la exfoliación:

- Limpieza inadecuada de la base de concreto del polvo, manchas de grasa y otros contaminantes.

- El uso de imprimación de baja calidad.

- Colocación de la capa de recubrimiento sobre una base húmeda. En este caso, el exceso de agua y condensado rechaza la capa a granel, las burbujas y la forma de exfoliación.

- Baja resistencia de la base de hormigón.

- Incumplimiento del intervalo de tiempo entre la aplicación de las capas del piso a granel.

- Los componentes del revestimiento no se mezclan completamente antes de verter. La mezcla debe realizarse solo mecánicamente, utilizando boquillas especiales.

- Eliminación injusta de burbujas de aire del recubrimiento con un rodillo de agujas. Las burbujas que quedan en el espesor del recubrimiento, durante el secado, se mueven a la superficie y dejan atrás burbujas hinchadas o "cráteres" estallando.

- Violación de los indicadores de temperatura y humedad en la habitación. Según la tecnología, durante el trabajo, la temperatura en la habitación debe ser superior a 5 ° C y la humedad debe ser inferior al 60%.

Eliminación de ampollas y descamación:

- Todas las inflamaciones deben eliminarse. Puede limpiar las burbujas y los "cráteres" formados con un molinillo o manualmente con una espátula.

- Limpian el piso de pequeñas partículas de escombros de construcción y polvo. Para hacer esto, aspire la superficie, haga una limpieza húmeda.Antes de continuar con el siguiente paso, la base está completamente seca.

- Lugares de defectos preparados, si es necesario, dos veces.

- Rellene los defectos con la mezcla autonivelante utilizada. Alternativamente, se puede usar una carga de polímero o cemento. La masilla de cemento está diseñada para pisos de cemento a granel, mientras que la masilla de polímero es universal, muchos de ellos se pueden usar no solo para polímeros, sino también para revestimientos de cemento (u hormigón).

Si el piso vertido no está al frente, entonces en este paso se puede completar la reparación. El piso a granel, utilizado como revestimiento frontal, necesita un enmascaramiento visual completo de los "parches". Por lo tanto, todo el piso se vierte con una capa de acabado a granel, que se adhiere completamente a las instrucciones del fabricante para la mezcla autonivelante.

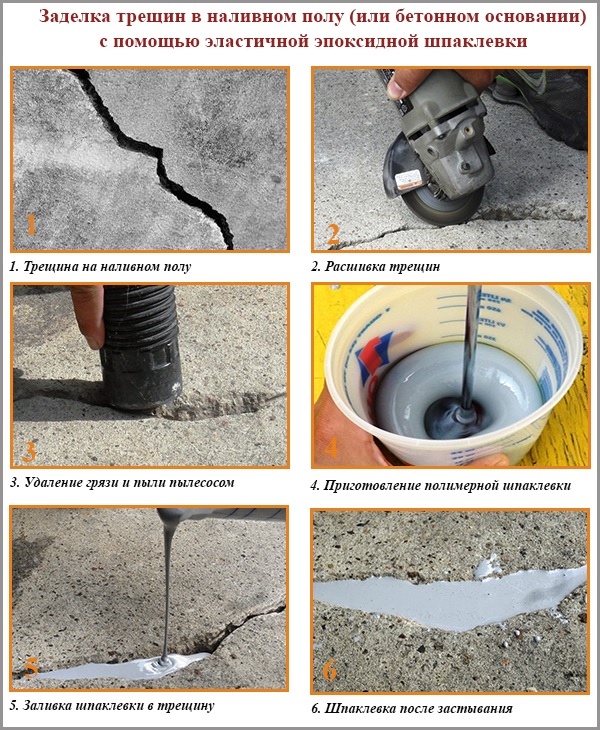

Defecto número 2. Grietas

Grietas: un defecto frecuente en el piso a granel. A veces son poco profundas, a veces alcanzan la base de hormigón. Por lo general, la aparición de grietas se asocia con una base de baja calidad sobre la cual se colocó el piso a granel. Esta es la causa más común, pero no la única. Además, hay una violación en la tecnología de vertido.

Causas de grietas:

- Capa de relleno demasiado gruesa (más de 7 mm).

- La presencia de grietas en la base.

- Base suelta, propensa al movimiento.

- Insuficiente refuerzo de la base.

- El incumplimiento de las proporciones de los componentes de la mezcla a granel, es decir, la adición de más agua de la requerida por las instrucciones. La solución demasiado delgada a menudo se agrieta cuando se seca.

- Aplicación de la mezcla a granel sobre un pavimento húmedo.

- Uso de una mezcla de piso a granel caducada.

Si las grietas son simples y el piso a granel no es un revestimiento frontal, no es necesario rellenar completamente el piso. La solución óptima es llenar tales grietas con una mezcla autonivelante.

El proceso de llenado de grietas:

- Con un ancho de grieta pequeño (hasta 1 cm), se expande a unos 2 cm a lo largo de toda la longitud. Esto se puede hacer con un molinillo (molinillo) o un cepillo de metal.

- Elimine la suciedad de las paredes de la grieta, retire el polvo con una aspiradora.

- Las paredes de la grieta se tratan con una imprimación y se dejan secar. Si es necesario, repita el tratamiento.

- La grieta se llena con masilla de polímero o cemento, nivelada al ras del resto de la superficie. Si es necesario, llene todo el piso con una nueva capa a granel.

En el caso de que el piso se corte con una red de grietas, llenarlas ya no tiene sentido. Es necesario desmantelar por completo el revestimiento y evaluar el estado de la base de hormigón, lo más probable es que sea lo que dio impulso a tales deformaciones. Si se encuentran errores, primero repare la base y luego: vierta en una mezcla autonivelante de nuevo.

La reparación de la base generalmente consiste en sellar todas las grietas existentes en el concreto (solera) con mortero de cemento o masilla. La superficie debe estar nivelada, las diferencias permisibles entre los puntos más alto y más bajo, no más de 2-3 mm.

Defecto número 3. Ensenada

En algunos casos especialmente avanzados, la formación de grietas se mantiene con la delaminación. Este fenómeno se manifiesta en una cala. Es decir, parte de la superficie a granel está agrietada y, al mismo tiempo, se desprende de la base. Se forma una parte de la capa de masa que no está conectada con nada, que se mueve (cruje) bajo los pies.

Razones para la cala:

- La ausencia de una capa impermeabilizante en la superficie de la base y la presencia de grietas en ella. En este caso, el agua se filtra a través de las grietas hacia la capa intermedia y rompe la conexión entre la base y la capa a granel.

- Superficie sucia y polvorienta de la base, que no permite una adhesión de alta calidad de la capa a granel.

- Aplicación de la mezcla a granel sobre una base húmeda (con un contenido de humedad de más del 4%).

Eliminación de la cala:

- Se elimina la sección drenada del piso autonivelante.

- Limpian la base y los bordes del defecto del polvo y la suciedad, para obtener el mejor resultado, limpie la base con un paño húmedo.

- Aplique impregnación de impermeabilización (imprimación) a la base, generalmente el tratamiento se lleva a cabo 2-3 veces.

- El defecto se vierte con una mezcla autonivelante al ras del resto de la superficie.

Para obtener el mejor efecto, llene todo el piso con una capa de acabado adicional (es conveniente hacer esto para los compuestos de poliuretano y epoxi, que en sí mismos son un recubrimiento de acabado, opcionalmente para las composiciones de cemento utilizadas para nivelar debajo de un laminado, parquet, etc.).

Defecto número 4. Montículos y huecos

A veces el piso a granel es desigual. Después del secado, huecos (hoyos) o tubérculos se manifiestan claramente en él. Tal defecto no solo reduce la decoración del piso, sino que también puede evitar la colocación del revestimiento de acabado (laminado, parquet, etc.) sobre él.

Las causas de la aparición de montículos y depresiones:

- Base de hormigón desigual. Si hay golpes o depresiones significativas en la base, entonces es más probable que todos estos defectos se impriman en la superficie del piso a granel.

- Llenar la mezcla "a ojo".

- El incumplimiento de las proporciones recomendadas al mezclar los componentes de la mezcla a granel. Si durante el proceso de mezcla se agregó más agua de la que requieren las instrucciones, entonces, después del secado, a menudo aparecen depresiones en la superficie. Si, por el contrario, se ha agregado poca agua, la superficie se vuelve montañosa.

Para eliminar el tubérculo, el piso es molido. Luego llene la superficie con una capa de acabado de una mezcla autonivelante.

Las cavidades se rellenan con masilla (sobre una base de epoxi o cemento) o con la misma mezcla autonivelante, que se utiliza para todo el recubrimiento. Después del secado, coloque el recubrimiento final a granel (si es necesario, si la capa a granel está al frente).

Defecto número 5. Pequeñas inclusiones, aspereza

Si el polvo o pequeñas partículas de escombros entran en un piso seco a granel, entonces se forman granos, asperezas, pequeñas irregularidades en su superficie. En este caso, es imposible lograr un espejo, superficie absolutamente lisa.

Causas del defecto:

- Base de concreto limpiamente insuficiente, la suciedad de la cual cayó en la mezcla a granel y se extendió sobre su superficie.

- Polvo que flota en el aire y se deposita en una superficie a granel aún no revestida.

Eliminación de pequeñas asperezas:

- La superficie del piso se limpia del polvo.

- Aplique una capa superior delgada sobre los defectos.

Defecto número 6. Turbiedad

Turbidez: la apariencia de un tinte blanquecino en el piso a granel. La turbidez puede degradar significativamente las cualidades decorativas del recubrimiento, haciéndolo opaco e inexpresivo (esto es especialmente notable en pisos de color a granel). La turbidez reduce las propiedades estéticas del material, pero no perjudica el rendimiento. Por lo tanto, este defecto debe eliminarse en los pisos de poliuretano y epoxi. En los revestimientos de cemento, que generalmente se usan para nivelar debajo de los materiales de piso de acabado, se puede ignorar la turbidez.

Razones para la turbidez:

- Contacto con grasa, productos químicos agresivos en la superficie del piso a granel.

- Exceso de agua en una mezcla autonivelante.

- Componentes mal mezclados de una mezcla autonivelante.

- Relación de mezcla incorrecta.

Solucionar el defecto con "poca sangre" no funcionará. Por lo tanto, si las cualidades decorativas del revestimiento deben estar en la parte superior, se recomienda llenar el piso existente con otra capa de acabado. Naturalmente, vale la pena adherirse completamente a la tecnología de vertido recomendada en las instrucciones para la mezcla autonivelante.

Defecto número 7. Desgaste prematuro

La vida útil del piso a granel es de hasta 10-20 años (los recubrimientos de polímeros son más duraderos que los de cemento). Por lo tanto, si después de un par de años de operación, el piso comenzó a desmoronarse, volverse blanco (por arañazos), entonces podemos hablar sobre su desgaste prematuro.

Causas del desgaste prematuro:

- Carga reforzada en la superficie (en talleres o en almacenes donde se mueven vehículos o se instalan mecanismos pesados).

- Uso de componentes caducados de la mezcla a granel.

Para actualizar un recubrimiento que se ha vuelto impresentable, simplemente aplique otra capa superior delgada sobre la capa existente. Se debe prestar especial atención a la selección de componentes de alta calidad de la mezcla y al cumplimiento de la tecnología de vertido del piso a granel.

Si hay chips notables en la superficie, se imprimen y se rellenan con masilla (a base de cemento o polímero). Después de eso, llene el piso con una nueva capa a granel.

Por lo tanto, es posible reparar casi cualquier defecto y deformación del piso a granel. Sin embargo, es mejor ser proactivo, evitando errores tecnológicos durante la creación del recubrimiento a granel.

1 comentario