Chape mécanisée: chape avec machines de construction

Pour niveler la surface du sol et le préparer à la pose de la couche de finition, des chapes réalisées à l'aide de différentes technologies sont utilisées. Traditionnel est une chape humide fabriquée à partir d'un mortier de ciment-sable liquide. Il sèche longtemps, grâce à une grande quantité d'eau, lors du retrait change de géométrie et se fissure parfois. La complexité de la chape humide est assez élevée, car la plupart des opérations de fabrication (à l'exception du mélange de la solution) sont effectuées manuellement. Ce n'est pas toujours pratique. Surtout quand il est censé niveler de grandes surfaces du sol. Par conséquent, afin de faciliter et d'accélérer la pose du mélange ciment-sable, une nouvelle technologie a été introduite dans la pratique de la construction - chape mécanisée ou mécanique. Lors de sa fabrication et de son installation, une partie des processus opérationnels est effectuée par des machines, ce qui affecte une réduction significative de la durée et de la complexité du travail.

Il convient de noter immédiatement que la matière première de la chape mécanisée n'est pas une solution humide (comme dans le cas classique), mais un mélange ciment-sable semi-sec. De l'eau est ajoutée à ce mélange au minimum, uniquement pour l'hydratation du ciment. En d'autres termes, une chape mécanisée est une chape semi-sèche non fabriquée manuellement, mais à l'aide de machines.

Les composants pour la production de chape semi-sèche sont presque identiques à la version classique. Le pétrissage s'effectue à partir de:

- sable de taille moyenne, fractions jusqu'à 5 mm;

- ciment M400-500;

- fibre de verre;

- plastifiants;

- l'eau.

L'épaisseur moyenne d'une chape mécanisée est de 5 à 8 cm, ce qui suffit à cacher diverses communications dans son épaisseur: tuyaux de chauffage ou d'eau, câblage électrique, systèmes de chauffage par le sol.

Contenu

L'utilisation de mécanismes pour chape machine

Le travail de manière mécanisée implique une automatisation élevée et l'utilisation d'équipements de construction spéciaux - pour la fabrication (mélange des composants) du mélange, en le fournissant au lieu de pose, de jointoiement et de meulage de la surface.

Une solution pour chape mécanisée est réalisée immédiatement avant le début des travaux sur le chantier. Pour le pétrissage, un souffleur pneumatique est utilisé, combinant les fonctions d'un malaxeur et d'une pompe à béton. Les composants sont chargés dans le réservoir de l'aérotherme, mélangés et alimentés, sous l'influence de l'air comprimé, jusqu'au lieu d'installation. L'alimentation est effectuée par des tuyaux en caoutchouc denses (diamètre 50-65 mm). La puissance de la pompe vous permet de transporter le mélange horizontalement sur une distance de 180 m, et verticalement - jusqu'à 100 m (jusqu'à une hauteur de 30 étages).

Un ventilateur pneumatique est installé dans la rue près de la maison (sous les fenêtres ou à l'entrée de l'entrée), du sable, du ciment, des fibres et autres additifs (si nécessaire), l'eau est stockée à proximité. Les composants sont mélangés à l'extérieur, sans qu'il soit nécessaire de les introduire dans la maison ou de les élever au sol souhaité - le mélange fini est acheminé sur le lieu de travail par des tuyaux. Ainsi, la pièce dans laquelle la chape est posée restera relativement propre - sans poussière de construction ni morceaux de mortier le long des murs.

Après la pose et l'alignement initial de la solution en règle générale, le tour vient d'utiliser un autre mécanisme - un broyeur à disque.Son élément de travail est un disque de broyage, à l'aide duquel le jointoiement, l'élimination des vides et des éviers, le scellage de la chape. Étant donné que l'humidité du mélange ciment-sable est initialement minimale, le nivellement de la chape avec des broyeurs est effectué presque immédiatement après l'installation (après quelques heures), sans arrêter le processus.

Grâce au travail des rectifieuses, la surface devient parfaitement plane - sans tubercules ni coquilles. Pour cette raison, la chape mécanisée ne nécessite pas de mise à niveau supplémentaire avec des mélanges en vrac ou des matériaux en feuille. La base de plancher qui en résulte convient à une pose directe sur elle de tout revêtement de finition, même sensible aux moindres bosses (par exemple, un stratifié ou un parquet en pièce).

Avantages et inconvénients de la chape semi-sèche mécanisée

Compte tenu des caractéristiques de la technologie décrite, nous dénotons tous les avantages d'une chape mécanisée semi-sèche.

1. Durcissement rapide

Pour mélanger une chape semi-sèche, une quantité minimale d'eau est utilisée, qui s'évapore rapidement après la pose. Pour cette raison, le travailleur dans des chaussures spéciales (patins larges et longs, similaires au ski) peut se déplacer sur la surface 1 à 2 heures après l'installation - pour jointoyer la chape. Cela économise considérablement du temps sur l'ensemble du processus.

Marcher dans l'étape habituelle et dans des chaussures ordinaires avec une chape semi-sèche est autorisé après une journée. Et après 4-5 jours, posez du linoléum ou des carreaux dessus. L'installation de matériaux plus instables à l'humidité possible - stratifié et parquet - peut être effectuée après 8 à 10 jours.

2. L'absence de fissures de retrait

Une petite quantité d'eau dans le mélange a un effet positif sur la qualité de la chape durcissante. Le fait est que lors de l'évaporation de l'eau, le mélange ciment-sable subit un retrait, ce qui entraîne l'apparition de fissures de retrait. Il y a peu d'eau dans le mélange semi-sec; en conséquence, le risque de telles fissures est à un niveau minimum.

Un élément obligatoire de la chape mécanisée - la fibre de polypropylène agit également contre la fissuration. Ce sont de petites fibres de polypropylène ajoutées au mélange. Ils sont répartis uniformément dans la chape et lient ses particules en un seul ensemble. Par conséquent, la chape fibreuse ne se fissure pas.

3. Exécution à grande vitesse

Grâce à l'utilisation de machines performantes et à l'absence de temps d'arrêt technologique, la vitesse d'un coupleur mécanisé se compare favorablement à l'alternative manuelle classique. Une équipe de travailleurs (4-6 personnes) pour un quart de travail peut s'étendre sur 150-250 m2 chapes semi-sèches. Autrement dit, une chape mécanisée dans l'appartement se fait en 1 jour!

Chape à la main utilisant la technologie humide - en 5-7 jours (mélange et transport du mortier, pose de la chape, retrait des balises en quelques jours, finition du jointoiement requise).

4. Une base uniforme qui ne nécessite pas de nivellement de finition pour le revêtement de sol

Même à l'état humide, la chape mécanisée est poncée avec des truelles à disques. Le résultat est une surface lisse et uniforme adaptée à la pose de tout matériau de finition: linoléum, parquet, stratifié, carrelage, liège, etc. L'inégalité admissible de la chape mécanisée est de 2 mm sur 3 m.

5. Automatisation élevée du travail, intensité de travail réduite

La préparation de la solution, son transport jusqu'au lieu de pose et de meulage sont effectués à l'aide de mécanismes de construction modernes. Le mélange des composants de la solution est effectué dans un pneumo-compresseur, des tuyaux flexibles en partent, le long desquels le mélange se déplace vers le lieu de travail. Le nivellement de la chape est effectué par des machines à disque à truelle. L'automatisation du travail entraîne une accélération du processus, une simplification du travail et une amélioration de la qualité de la chape résultante.

6. Absence de pollution due à la préparation de la solution à l'intérieur

La préparation du mélange pour une chape semi-sèche est effectuée dans la rue, respectivement, dans la pièce, il n'y aura pas de poussière de ciment et d'additifs, de pulvérisation de la solution sur les murs.

7. Manque de fuites dans les sols

Étant donné que le mélange de travail pour une chape semi-sèche contient très peu d'eau, il n'y a aucun risque d'infiltration de liquide à l'étage inférieur lors de la pose.

Les inconvénients du coupleur de machine comprennent:

1. L'utilisation de mécanismes coûteux

La chape mécanisée ne peut pas être réalisée de manière indépendante, car la technologie du travail prévoit la disponibilité d'équipements spécialisés. L'acheter ou le louer pour un travail ponctuel est un plaisir trop cher. De plus, avec un résultat douteux, car vous devez être capable de gérer cette technique. Il n'est capable que de travailleurs professionnels ayant de l'expérience.

2. De nombreuses organisations professionnelles n'acceptent que de grandes surfaces

La plupart des entreprises spécialisées, par rapport à la chape mécanisée, ont le concept de «commande minimum», qui peut être de 100 à 500 m2. Par conséquent, si la superficie de votre appartement est plus petite que l'organisation que vous avez choisie, vous devrez rechercher des partenaires sur commande. En d'autres termes, coopérez avec les voisins et passez une commande générale pour la pose de chapes dans plusieurs appartements.

3. Prix élevé

Lors de l'exécution d'une chape mécanisée, un équipement de construction coûteux est utilisé, ce qui nécessite des coûts de fonctionnement et de réparation. En conséquence, le coût d'un tel coupleur est légèrement supérieur à son homologue manuel.

Technologie de chape mécanisée

La chape mécanique est réalisée uniquement par des entreprises de construction spécialisées dotées des mécanismes nécessaires.

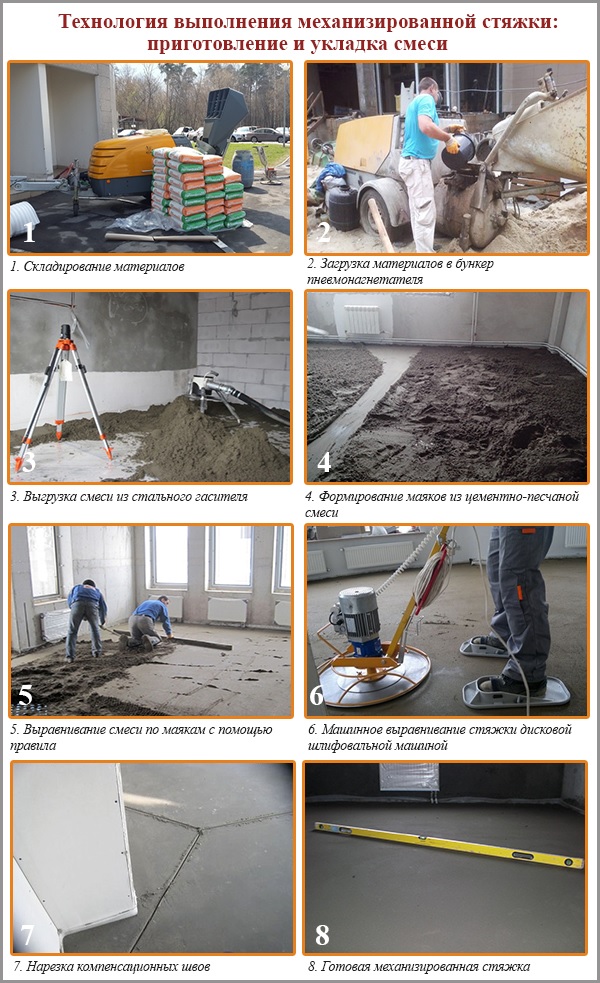

Étapes technologiques de la pose de la chape mécanisée:

1. Préparation de la fondation

Le sol est nettoyé des débris, de la poussière, enlevez tout ce qui n'est pas nécessaire. Toutes les fissures et nids de poule détectés sont remplis de mortier de ciment-sable ou de mastic. La surface est traitée avec un apprêt.

Pour l'imperméabilisation, l'isolation acoustique et la prévention d'un séchage rapide et inégal de la chape, un film plastique (100 μm d'épaisseur) ou un substrat en mousse de polyéthylène (5-10 mm d'épaisseur) est appliqué en surface. Un ruban amortisseur en mousse de polyéthylène est monté le long du périmètre de la pièce, le long des murs, de sorte qu'il soit de 3 à 5 cm plus haut que le niveau calculé de la chape. Après durcissement de la chape, la partie du ruban dépassant de son niveau est coupée.

2. Chape de niveau

À l'aide d'un niveau laser, un niveau zéro est défini sur tout le périmètre de la pièce - une ligne horizontale passant par le point le plus élevé du sol. À partir de là, l'épaisseur calculée de la chape est mesurée vers le haut et une nouvelle horizontale est obtenue - le niveau de la chape.

3. Préparation du mélange de travail

Le mélange de travail est malaxé sur le chantier dans la trémie de la soufflante pneumatique. Le travail est effectué à une température non inférieure à -5 ° C. S'il fait plus froid dans la rue, un «teplyak» est construit au dessus du lieu de stockage des matériaux et de la préparation de la solution.

Les matériaux sont chargés dans la chambre du ventilateur pneumatique, sous agitation constante, dans l'ordre suivant: 1 - sable, 2 - fibres, 3 - ciment, 4 - eau avec plastifiant dissous. L'agitation est réalisée pendant trois minutes.

4. Transport et acceptation du mélange fini

L'apport du mélange de travail au lieu de pose de la chape est également assuré par un souffleur pneumatique. Ce mécanisme à l'aide d'air comprimé transporte le mélange le long des flexibles (flexibles) de haute pression jusqu'au sol ou à la distance horizontale souhaitée.

L'acceptation du mélange a lieu dans un absorbeur spécial relié au tuyau de transport.

5. Distribution manuelle du mélange à l'aide de la règle

Les travaux de pose d'une chape semi-sèche s'effectuent en intérieur à une température d'au moins + 5 ° C.

En utilisant le niveau laser, les balises sont d'abord formées à partir du mélange de travail.Deux phares - le long des murs opposés, si la pièce est large, puis quelques phares intermédiaires supplémentaires (la distance entre eux, en tout cas, devrait être inférieure à la longueur de la règle existante d'environ 20 cm).

L'espace entre les balises posées est rempli d'un mélange de travail et nivelé avec sa règle (longueur 1,5-3 m), créant un plan de chape uniforme.

6. Moulin à disque pour chape à coulis

Quelques heures après le nivellement, la chape est frottée et meulée, en la traversant avec un disque de broyage. De plus, humidifier la surface n'est pas nécessaire. Le ponçage lisse la surface, élimine les irrégularités mineures: noyaux et tubercules.

7. Couper les joints de dilatation

Après jointoiement pendant 3 heures, les joints de compensation (déformation) sont coupés à l'aide d'un fugel spécial. Les coutures doivent avoir une profondeur de 10-20 mm, une épaisseur de 5-7 mm. Le marquage des joints de dilatation est effectué conformément à la documentation de conception. S'il est absent, les coutures sont placées dans les portes, aux endroits adjacents aux colonnes et aux niches, dans les zones avec des différences d'élévation. Dans les grandes pièces, les joints de dilatation sont placés de manière à diviser le plan de plancher en carrés ou rectangles - 15-20 m chacun2.

8. Entretien de la chape durcissante

S'il y a des courants d'air dans la pièce, un ensoleillement intense et de l'air sec, il est recommandé de le couvrir d'une pellicule plastique pendant 1-2 jours jusqu'à ce que la chape soit complètement sèche. Dans les pièces où la température dépasse 22 ° C ou où un échange d'air intense est présent, il est conseillé d'humidifier un peu sa surface avant de recouvrir la chape.

Après avoir retiré le film, vous pouvez profiter d'une surface solide et uniforme. Et après quelques jours, lorsque la chape sèche, posez le revêtement de sol. Bien que les experts savent que la résistance finale d'une chape semi-sèche se produit beaucoup plus tard - après 28 jours. Par conséquent, si les délais sont tolérés, il est recommandé d'attendre la pose de la base de finition et de procéder à celle-ci après la maturation finale de la chape.

En conclusion, nous vous suggérons de vous familiariser avec la vidéo, dans l'intrigue de laquelle on montre comment une équipe d'une entreprise de construction spécialisée réalise une chape mécanisée.

2 commentaires