Dépoussiérage et durcissement des sols en béton: technologies de recouvrement et d'imprégnation

Un inconvénient important du sol en béton non traité est sa tendance à l'augmentation de la formation de poussière. Sa couche de surface n'a pas une résistance élevée et commence à s'effriter avec un minimum de contraintes mécaniques, d'humidité et de température. Cela conduit à la formation de poussière de ciment, qui se dépose sur les surfaces de la pièce, les meubles et, pire encore, dans le corps humain. De plus, le dépoussiérage sans fin est la destruction progressive du sol en béton, réduisant sa durée de vie utile.

Pour renforcer la couche de surface du béton et éliminer la formation de poussière, des méthodes d'élimination de la poussière sont utilisées. Leur objectif principal n'est pas d'éliminer les poussières existantes, mais d'éliminer les causes de l'érosion du béton.

Deux technologies de base peuvent être utilisées pour durcir les surfaces en béton: la chape (application de mélanges de durcissement à sec sur du béton frais) et l'imprégnation avec des composés de renforcement.

Ces deux méthodes sont efficaces contre la fissuration, le saupoudrage, les intempéries et l'émergence d'efflorescences sur une surface en béton.

Contenu

Garniture - dépoussiérage par mélanges secs

La technologie de la chape est très similaire à la «repassage» connue de tous les constructeurs - frotter du ciment sec sur du béton qui n'a pas encore durci. L'essence de la garniture est presque la même, seulement au lieu du ciment, un mélange-durcisseur à plusieurs composants est utilisé. En plus du ciment Portland de haute qualité, il comprend des charges à grains fins et des additifs chimiques qui rendent la couche de surface du béton moins poreuse et plus durable.

Les enduits à grains fins, qui font partie des mélanges de finition, peuvent peindre la surface du sol en différentes couleurs: gris, vert, jaune, bleu, rouge, marron, noir.

Types de mélanges de garniture

Selon la nature des charges, les mélanges de nappage sont combinés en plusieurs groupes:

- quartz;

- corindon;

- métallisé.

Les durcisseurs au quartz sont les plus populaires et les moins chers. La charge dans ces compositions est du sable de quartz, spécialement purifié et, si nécessaire, à effet décoratif, peint de pigments colorés.

L'utilisation d'un revêtement en quartz peut augmenter la résistance de la surface du béton de 1,5 fois. Cela est suffisant pour le fonctionnement à long terme ultérieur de sols en béton soumis à des contraintes modérées.

La garniture en quartz est considérée comme universelle dans la plupart des cas. Il est utilisé partout dans les ateliers, entrepôts, centres commerciaux, établissements d'enseignement, halls d'hôtel, etc. Dans la construction résidentielle, le revêtement en quartz est utilisé dans les pièces à forte humidité ou à forte charge au sol. Par exemple, dans les gymnases, les bains, les piscines, etc.

Les durcisseurs de corindon sont plus efficaces, capables d'augmenter la résistance du sol aux charges mécaniques de 1,6 à 1,8 fois et à l'abrasion - jusqu'à 2 fois. Ils utilisent de la chapelure de corindon à haute résistance (charge), résistante à l'abrasion et à l'abrasion.Il donne à la surface du béton un éclat mat et élégant.

Le revêtement en corindon est utilisé pour les surfaces en béton soumises à de lourdes charges. Cela se produit dans des pièces avec un équipement massif installé, où les véhicules se déplacent ou où il y a une grande foule de personnes. Par exemple, dans les entrepôts, les stations-service, les parkings, les gymnases ou les installations sociales.

Durcisseurs métalliques - garniture de copeaux métalliques. Ces mélanges sont les plus résistants, ils augmentent de 2 fois la résistance de la surface du béton.

Le revêtement métallique a trouvé son application dans les pièces où les sols subissent de fortes charges mécaniques ou vibratoires, où un trafic massif est possible ou des équipements lourds sont installés. Par exemple, dans les halls de production, les entrepôts. Dans les locaux résidentiels et sociaux, le revêtement métallique n'est pas utilisé, en raison de possibles processus de corrosion sur la surface du béton durci.

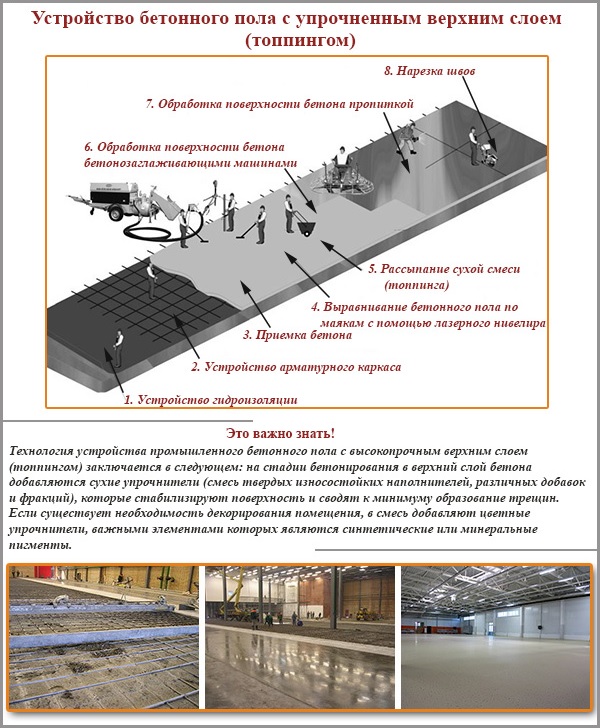

Technologie de nappage: renforcement du schéma d'application du mélange

Le nappage est une technologie assez compliquée qui nécessite de l'expérience et l'utilisation d'équipements spéciaux. A la moindre erreur, les déformations suivantes peuvent être observées: fissuration, pelage de la croûte de nappage, abrasion de la couche supérieure. Il vaut donc mieux confier ce travail à des professionnels.

La chape ne peut être utilisée que sur un béton armé de haute qualité coulé avec du béton de haute qualité (pas inférieur à M300). Le durcisseur est appliqué sur du béton frais qui n'a pas eu le temps de durcir, mais a déjà pris. En règle générale, le travail commence 5 à 8 heures après l'installation. À ce moment, vous pouvez marcher sur le sol, mais il y a des empreintes dessus. Leur profondeur ne doit pas dépasser 3-5 mm.

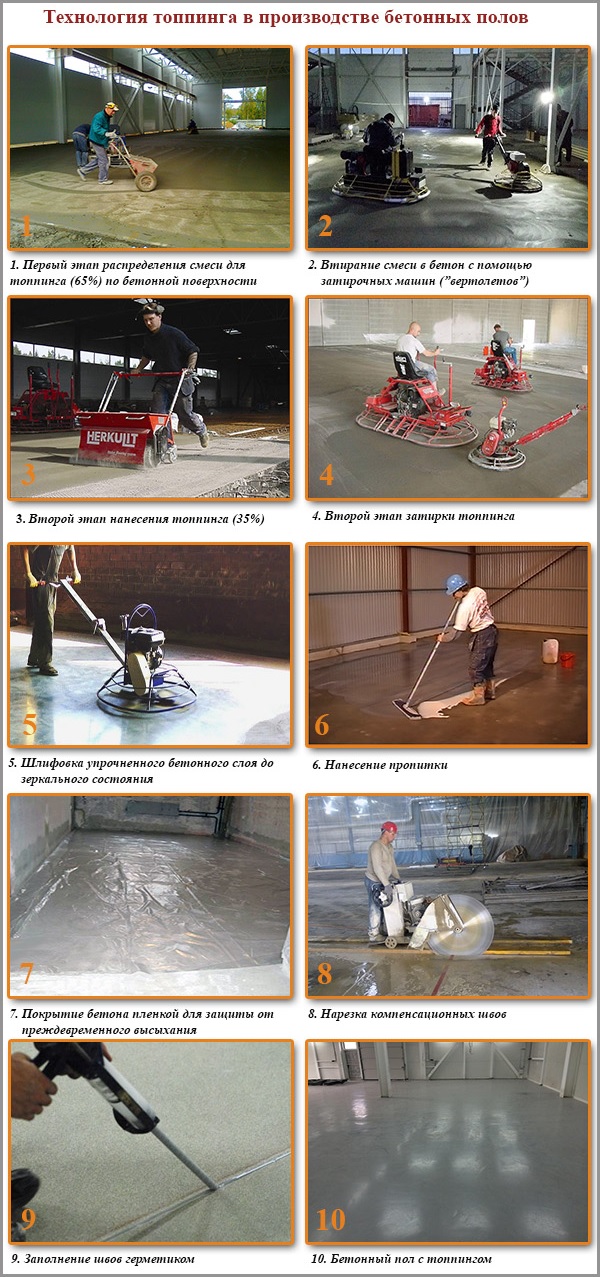

Création d'une couche de béton armé à l'aide de chape:

- Un durcisseur est dispersé sur la surface du béton - environ 65% du volume total. La distribution est effectuée manuellement ou à l'aide d'un chariot lâche.

- Lorsque le mélange est saturé d'humidité et s'assombrit, la surface du béton est lissée avec des truelles à un ou deux rotors («hélicoptères»). Les disques de la machine frottent le mélange dans la structure en béton jusqu'à absorption complète.

- Sans rupture technologique, le reste du nappage est appliqué en surface (35%). Cela doit être fait immédiatement afin que l'humidité reste sur la surface du béton.

- Essuyez à nouveau la surface.

- Après 2 heures, la surface du béton est meulée avec les mêmes truelles, en installant des lames de meulage au lieu de truelles. Après cela, la surface du sol en béton acquiert un éclat mat et doux.

- Une imprégnation spéciale (durcissement) est appliquée sur la surface.

- Pour éviter que la surface du béton ne se fissure pendant le processus de séchage, elle est recouverte d'une pellicule plastique.

- Après 1-2 jours, lorsque le béton durcit enfin, les joints de compensation (rétrécissement) sont découpés à sa surface avec un coupe-fil ou un broyeur (avec un disque diamant). Habituellement, ils sont coupés en carrés de 6x6 m, 1/3 de la profondeur de l'épaisseur de la plaque, 10-15 mm de large.

- Après 14-28 jours, les joints sont remplis de mastic polyuréthane.

Voici à quoi cela ressemble dans les images:

Vous pouvez également regarder une vidéo dans laquelle les principaux moments technologiques sont décrits:

Imprégnation - composés de dépoussiérage rapide

S'il est recommandé de donner une garniture au travail par des constructeurs professionnels, alors tout le monde peut tremper un sol en béton gelé prêt à l'emploi avec des imprégnations de renforcement spéciales.

Préparation de surface pour imprégnation

Pour commencer, il faut comprendre que l'application de toute imprégnation nécessite une préparation préalable de la base en béton. Sinon, la composition ne pourra pas pénétrer à la profondeur requise dans la structure du béton.

La préparation du sol en béton est simple, mais laborieuse et prend du temps. Il consiste en plusieurs opérations qui se succèdent:

- Tous les revêtements de sol sont retirés des sols en béton.S'il s'agissait de matériaux adhérant étroitement au sol (linoléum, moquette, relin, stratifié), l'étape de préparation suivante peut être lancée immédiatement après leur retrait. Après avoir démonté le revêtement qui n'est pas directement adjacent au béton (parquet, parquet), vous devrez attendre environ un jour jusqu'à ce que la poussière soulevée se dépose. Si le béton vient d'être posé, seule l'imprégnation acrylique est autorisée. D'autres types d'imprégnation nécessitent une exposition au revêtement de béton pendant au moins 14 jours. Les sols colorés nécessiteront encore plus de temps - 28 jours. Passé ce délai, la prochaine étape de préparation commence.

- Passez l'aspirateur sur toute la surface deux fois. Il est conseillé d'utiliser non pas un aspirateur ordinaire, mais un aspirateur de construction spéciale - plus puissant.

- Le sol est lavé à l'eau claire à l'aide d'un chiffon ou d'une raclette. Pour commencer, ils nettoient toute la surface, éliminant les particules de ciment et de poussière. Ensuite, après séchage, le sol est à nouveau essuyé.

- Effectuez le nettoyage à sec final avec un aspirateur. Passer l'aspirateur à fond sur la base lavée et séchée deux fois.

Ainsi, avant d'appliquer l'imprégnation, la surface du béton a besoin d'un nettoyage de haute qualité. Si nécessaire, ajoutez au processus ponçage du sol.

Quelles sont les imprégnations?

Les imprégnations de dépoussiérage sont divisées en inorganiques et organiques. Inorganique signifie un type d'imprégnation - à base de fluorosilicates (fluates). Les composés organiques sont plus diversifiés. Ce groupe comprend les imprégnations acryliques, polyuréthanes et époxy.

Les imprégnations inorganiques (fluates) entrent en réaction chimique avec les composants du béton, à savoir la chaux (qui est perçue comme de la poussière) et la transforment en fluorure de calcium puissant. Autrement dit, les fluates modifient la formule chimique de la surface du béton, convertissant les composés solubles en insolubles. La couche de béton imprégnée devient plus durable et résistante à l'eau.

Les imprégnations organiques agissent différemment. Ils remplissent les micropores et les fissures dans le béton ou forment un film solide à la surface. La structure du béton devient plus dense et plus solide, la surface devient imperméable.

Flottation du béton

L'imprégnation au fluide (fluoration) est utilisée si la surface du béton est ensuite peinte. Les fluates agissent sur les composés solubles calcaires du béton et les transforment en composés inertes insolubles de résistance accrue. Dans le même temps, les fluates ne scellent pas la surface, ils restent perméables à la vapeur, le béton continue de «respirer».

Changements dans la couche superficielle du béton lors du traitement avec des fluates:

- la force augmente;

- la formation de poussière diminue;

- l'abrasion diminue;

- la résistance aux produits chimiques agressifs augmente;

- l'absorption est réduite;

- la résistance au gel augmente.

Il convient de souligner que la fluidité réduit considérablement la formation de poussière, mais ne l'élimine pas complètement. Afin de dépoussiérer la surface autant que possible, il est recommandé en plus de recouvrir la couche aplatie d'imprégnations de polymère.

Technologie de fluoration du béton:

La composition flottante est diluée avec de l'eau, selon les instructions. À l'avance, vous devez calculer la quantité de solution finie, qui sera nécessaire pour le travail. En moyenne, cela représente 150-200 ml par 1 m2 surface. La solution résultante est versée sur le sol et uniformément répartie sur la surface avec des brosses, des vadrouilles en caoutchouc, des grattoirs en caoutchouc. Frottez dans le fluide jusqu'à ce que la surface du béton soit complètement saturée.

Si le travail est effectué dans des conditions sèches et chaudes, la surface fluide est recouverte d'un film. Ceci est fait pour que la composition ne sèche pas trop rapidement, sinon ses propriétés positives seront réduites. En moyenne, les liquides de surface sèchent pendant 1,5 à 2 heures. Après une journée, une deuxième couche de fluate est appliquée.

Après que la deuxième couche ait séché, c'est-à-dire après un autre jour, il est possible de commencer le fonctionnement de la base.Mais la pose de carreaux ou d'une autre couche de finition n'est autorisée qu'après 7 jours.

Imprégnation acrylique

Les imprégnations acryliques sont de l'eau, des composés profondément pénétrants qui forment un film à la surface du béton. Cela empêche l'efflorescence, réduit l'absorption d'eau, permet un dépoussiérage fiable.

Les imprégnations acryliques sont considérées comme les plus faibles. Ils ne peuvent être utilisés que si les sols en béton sont soumis à des charges légères.

Propriétés d'imprégnation acrylique:

- donner une résistance supplémentaire au sol en béton;

- dépoussiérage;

- augmenter la résistance chimique du béton;

- réduire l'absorption d'eau;

- simplifie l'entretien des surfaces.

Le schéma d'application de l'imprégnation acrylique sur une base en béton est très simple. Tout d'abord, l'imprégnation est appliquée sur la surface avec un rouleau, une brosse ou un pistolet pulvérisateur. Après 30 à 60 minutes, appliquez une deuxième couche et attendez le séchage. A température ambiante, le séchage complet de l'imprégnation dure 3 à 5 heures.

Imprégnation de polyuréthane

L'effet de l'imprégnation du polyuréthane est basé sur la capacité de ses particules à pénétrer profondément dans la structure en béton, à bloquer les capillaires et à remplir les microfissures. Lors du durcissement, le mélange de polyuréthane reste dans les pores du béton, prend sa forme, sans en changer le volume.

L'imprégnation polyuréthane est une composition mono-composant, vendue prête à l'emploi. Son grand avantage réside dans la possibilité d'application à des températures inférieures à zéro (jusqu'à -30 ° C).

Après traitement avec imprégnation polyuréthane, la couche supérieure de béton devient béton polymère et acquiert les caractéristiques suivantes:

- dépoussiérage absolu;

- résistance à l'usure - augmente jusqu'à 10 fois;

- étanchéité de la couche supérieure;

- résistance aux chocs - augmente de 2 fois;

- surface rugueuse et non glissante;

- effet décoratif élevé (effet du béton verni ou "humide");

- facilité de nettoyage.

La méthode de traitement du béton avec imprégnation de polyuréthane:

- L'imprégnation est appliquée avec un rouleau en polyamide, mouillant densément la surface. La consommation est de 150-250 g / m2.

- Après séchage, l'imprégnation, qui dure 3-6 heures, est appliquée encore 1-2 couches (avec séchage après chaque couche!).

- La couche de béton polymère fini doit ressembler à un sol humide. Un tel effet décoratif signifie une saturation complète de la solution.

Imprégnation époxy

L'imprégnation époxy se réfère aux polymères, ainsi qu'aux composés de polyuréthanne. Par conséquent, leur principe d'action est le même. Contrairement aux composés polyuréthanes, les imprégnations époxy ne peuvent être utilisées qu'à des températures positives.

Imprégnation époxy - bi-composant, composé de résine époxy et durcisseur. Ces composants sont livrés dans des conteneurs séparés. Mélangez-les uniquement avant de commencer le travail.

Après imprégnation avec un composé époxy, la base en béton devient:

- solide et durable;

- sans poussière;

- résistant au gel;

- résistant à l'abrasion;

- non soumis à la corrosion et aux produits chimiques;

- décoratif (avec brillance brillante);

- facile à nettoyer.

Technologie d'application d'imprégnation époxy:

- Les composants de l'imprégnation époxy sont mélangés - durcisseur et résine. Ils sont versés dans un récipient et mélangés pendant 5 minutes à l'aide d'une perceuse à basse vitesse.

- Une imprégnation au pinceau, au rouleau ou par pulvérisation est appliquée sur la surface du béton. Consommation - 150-200 g / m2.

- Après 15 minutes, appliquer une deuxième couche d'imprégnation et attendre le séchage.

Le séchage complet de l'imprégnation se produit après 4 à 6 heures. Pendant cette période, la surface traitée doit être protégée de l'eau, sinon la couche d'époxy peut devenir blanchâtre et collante. Il peut également interférer avec le durcissement. Dans ces cas, il est recommandé de retirer la couche d'époxy et de la remplacer par une nouvelle.

La sécurité d'abord

Les substances qui composent l'imprégnation sont assez agressives. Par conséquent, lorsque vous travaillez avec eux, il est nécessaire d'utiliser des gants en caoutchouc, des chaussures de protection et des vêtements. Pour la dilution des imprégnations, des récipients en plastique sont utilisés.

Lorsque vous travaillez avec des mélanges de garniture, il est également nécessaire de respecter les mesures de sécurité et d'utiliser des respirateurs pour protéger les organes respiratoires.