Comment choisir une ponceuse pour polir le parquet: un aperçu de la technologie moderne

Le ponçage est une procédure obligatoire pour donner au parquet un aspect présentable. Avec son aide, vous pouvez lisser la surface en bois, nettoyer les rayures et les fissures. Bien sûr, le broyage ne se fait pas manuellement, mais en utilisant un équipement spécial - des machines de broyage. Un grand nombre de ces unités sont présentées sur le marché, différant par le type de conception, le but et le mode d'action. Nous indiquons leurs principales caractéristiques techniques pour une sélection optimale.

Il existe un grand nombre de variétés de broyeurs pour parquet, mais toutes peuvent être combinées en plusieurs groupes:

- tambour - la surface de travail est représentée par un arbre cylindrique sur lequel une bande abrasive (papier abrasif) est installée;

- ruban - la surface de travail est formée par un ruban abrasif se déplaçant entre deux arbres mobiles (rouleaux);

- disque - polir la surface avec des disques (un ou plusieurs);

- Vibrant - équipé d'une semelle de travail vibrante, faisant un mouvement de «truelle» dans le processus de meulage;

- excentrique (orbital) - la semelle de travail tourne et vibre en même temps.

Chacun de ces types d'équipements résout ses propres problèmes et présente des caractéristiques de fonctionnement. Considérez ces nuances plus clairement.

Contenu

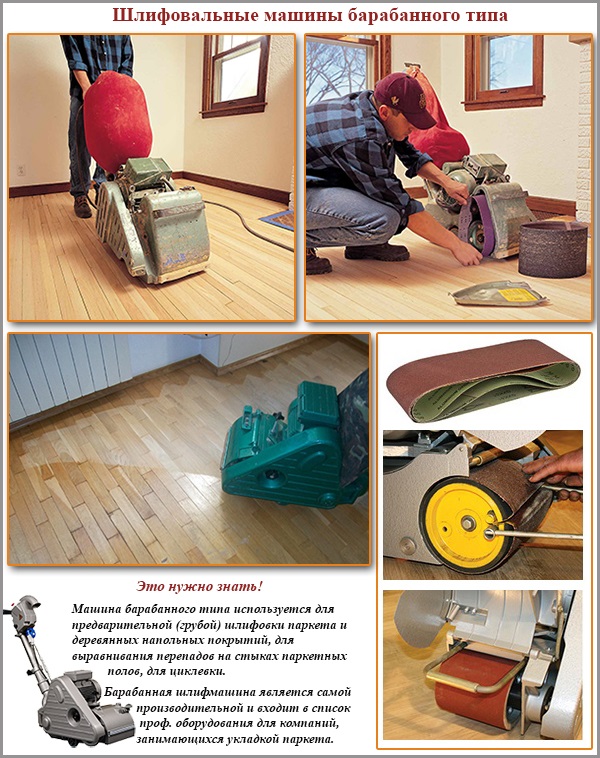

Machines à tambour

Broyeur à tambour - une technique conçue principalement pour le broyage grossier. Au plus haut niveau, elle gère également le grattage - en enlevant la couche de peinture du sol.

Le principe de fonctionnement des machines à tambour est basé sur la rotation d'un arbre cylindrique (tambour), "démarré" par un moteur électrique. Un ruban abrasif est monté sur l'arbre. Lorsque le tambour tourne, il est étroitement pressé contre la surface en bois et «efface» une couche de l'épaisseur fournie (dépend de la granulométrie de l'abrasif sur le ruban). En moyenne, une boîte à rythmes enlève une couche de 1-1,5 mm de la surface pendant l'étape de broyage. Cela s'accompagne de la formation de poussière de bois et de sciure, de sorte que la plupart des modèles de boîtes à rythmes sont équipés de dépoussiéreurs.

Les bandes abrasives utilisées pour ce type de broyeur sont plutôt rugueuses - P24-40. Par conséquent, ils ne peuvent pas faire face au polissage, et après le passage d'une boîte à rythme, il est généralement nécessaire de l'affiner avec d'autres types de machines (disque, vibration, excentrique).

Tout broyeur à tambour est une unité massive se déplaçant sur roues. Le poids peut varier de 70 à 90 kg (en moyenne). Moins la machine a de poids (respectivement et de dimensions), plus elle est facile à gérer, mais ses performances peuvent être inférieures. Si vous avez du travail dans l'appartement, il est préférable d'utiliser une voiture plus légère. Pour les grandes zones de production, les unités dimensionnelles sont plus adaptées.

Les performances dépendent également directement de la puissance. La valeur moyenne est de 2,2 kW. Plus la puissance est élevée, plus l'effet mécanique sur la surface est fort. Et plus encore, un grand tambour (avec une bande abrasive large et longue) telle une machine pourra "tirer".

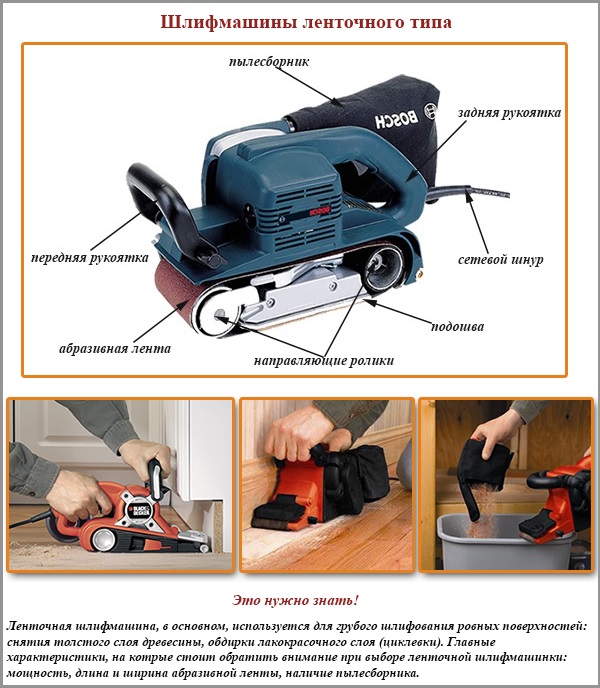

Machines à courroie

Les ponceuses à bande sont conçues pour le meulage préliminaire du sol, le nivellement, le nettoyage et le grattage.

En apparence, le broyeur à courroie ressemble à un tracteur à chenilles miniature. Sa surface de travail est un ruban abrasif collé dans un anneau, qui se déplace entre deux rouleaux rotatifs, comme sur un convoyeur. La largeur du ruban est de 65 à 110 mm. La semelle sur laquelle repose le ruban est constituée d'une fine plaque métallique et complétée par un support souple.

La vitesse de rotation de la bande abrasive est de l'ordre de 150 à 500 m / min. La performance dépend directement de cet indicateur. Cependant, seulement si la vitesse supplémentaire sera soutenue par une puissance accrue. Sinon, il ne sera pas possible de «presser» une bande à rotation rapide sur le sol et une vitesse accrue n'améliorera pas la qualité de l'outil. La valeur de vitesse optimale - 300 m / min - est atteinte à une puissance de 650-700 watts.

Pour «presser» le ruban abrasif sur la surface, la conception de la machine est équipée d'une plate-forme métallique de différentes tailles. Les modèles professionnels puissants sont équipés d'une semelle large de 100 mm, assurant leur haute performance et stabilité en surface. Pour un outil de bricolage, une largeur de 75 mm est suffisante. Par ailleurs, il convient de mentionner les soi-disant "limes électriques" - des machines avec une toile de travail très étroite (largeur à partir de 6 mm), vous permettant d'accéder aux endroits les plus inaccessibles.

Les caractéristiques techniques et les caractéristiques importantes du travail avec les broyeurs à bande sont décrites dans la vidéo (sur l'exemple du modèle Interskol LSHM-76/900):

Broyeurs à disques

En règle générale, les meuleuses à disque sont utilisées pour terminer le meulage de la surface. L'élément de travail de cette technique est un disque plat rotatif sur lequel est fixé un matériau abrasif.

Les broyeurs à disques sont divisés en:

- Corner (meuleuse d'angle) - les meuleuses manuelles bien connues, ainsi que les machines spécialisées "bottes". Dans la conception de la meuleuse d'angle, il y a un disque tournant parallèlement à l'axe de l'outil.

- Disques de meulage de surface - unités globales ayant 1 à 3 disques tournant autour de leur axe propre et central.

Rectifieuses à disque

Les meuleuses à disque sont équipées d'un ou trois disques sur lesquels sont fixées des meules abrasives. Les disques tournent autour de leur axe et «lissent» ainsi la surface en bois. Un principe de fonctionnement similaire, combiné à un ajustement flottant des disques, permet un polissage de haute qualité de la surface après un traitement préalable par des machines à ruban ou à tambour.

Meuleuses d'angle (meuleuses d'angle)

La meuleuse d'angle est une alternative aux machines de meulage de surface coûteuses lors du traitement de petites surfaces, ainsi que dans des endroits difficiles d'accès - sous les batteries, les tuyaux, dans les coins et les niches, près des plinthes et des murs. La surface de travail de la meuleuse d'angle est un disque plat sur lequel un outil abrasif est monté.

La meuleuse d'angle la plus abordable est une meuleuse. Pour le meulage grossier, vous pouvez utiliser les roues à lamelles. Ils sont constitués d'une base rigide sur laquelle des bandes de papier de verre sont fixées en cercle. Le broyage fin est mieux fait en utilisant une buse en caoutchouc sous les cercles Velcro (grain différent).

"Boot" est une autre meuleuse d'angle manuelle. Dans sa forme, il ressemble à une botte à base plate, sous laquelle le disque de broyage est caché. Grâce à cette conception, il est très pratique d'utiliser la «botte» pour traiter les zones situées à proximité des murs, sous les batteries ou les tuyaux.

Ponceuses vibrantes

Le broyeur à vibrations est un outil universel compact utilisé pour le meulage grossier et fin de diverses surfaces en bois, y compris le parquet. Au cours de ce processus, la semelle rectangulaire de la machine vibre, effectuant des mouvements alternatifs à grande vitesse de faible amplitude. Avec l'augmentation de l'amplitude de la course, la vitesse de broyage augmente également, mais la qualité du traitement diminue.

Sur la semelle du broyeur vibrant, du papier de verre ou un treillis abrasif de granulométrie variable est fixé.Le papier peut être fixé avec du velcro ou avec des clips latéraux. Les pinces métalliques sont utilisées dans la plupart des conceptions, car elles vous permettent de fixer en toute sécurité du papier abrasif (maille) de n'importe quel fabricant à la semelle.

La semelle - l'élément de travail des broyeurs à vibrations - peut avoir une taille différente. Les voitures les plus populaires avec des tailles de semelles traditionnelles («standard») mesurent environ 100x200 mm. Mais pour les endroits étroits et difficiles d'accès, les mini-agrégats avec des dimensions d'environ 10 x 10 mm conviennent mieux.

Les plates-formes de la plupart des broyeurs sont rectangulaires ou carrées. Les appareils à semelle triangulaire sont classés dans une classe distincte. Ils sont destinés au traitement des angles, des éléments d'escalier, des surfaces de forme complexe. Les plates-formes triangulaires de certains modèles sont rotatives et amovibles (pour la possibilité d'installer une autre plate-forme).

La base de la semelle des modèles économiques est le plus souvent en acier ou en plastique, tandis que les équivalents les plus chers sont en aluminium ou en alliage de magnésium. Dans tous les cas, une semelle de haute qualité se caractérise par une faible amplitude de vibration au ralenti (sans charge). Un tampon en caoutchouc souple ou en polymère finement poreux est fixé à la surface de travail de la semelle. Le polymère est plus dense que le caoutchouc, il «retient» donc mieux l'avion.

La plupart des modèles de ce type de broyeur ont un moteur d'une puissance de 150 à 300 watts. Ils sont légers, maniables, mais en même temps ils font un excellent travail avec leur fonction de broyage. Il existe des voitures plus puissantes, par exemple la Makita 9046 (600W). Ils diffèrent par des tailles et des poids plus grands, il est donc plus difficile de gérer avec eux. Cependant, ces machines ont un avantage significatif: elles sont capables de travailler à basse vitesse sans interruption (et surchauffe!) Et d'obtenir un meilleur résultat de traitement.

L'amplitude de la course des semelles des machines vibrantes est toujours faible, allant de 1 à 6 mm. 5-6 mm est la plus grande amplitude qui vous permet de rectifier rapidement la surface. Mais le traitement sera assez rude. Plus l'amplitude est petite, meilleur sera le broyage.

Une autre caractéristique importante est la vitesse. À grande vitesse, la machine est capable d'éliminer rapidement une épaisse couche de bois. Cela correspond à un broyage grossier. La finition d'un broyage fin est possible lors de l'utilisation de la machine à faible vitesse. De nombreux fabricants bien connus produisent des modèles à vitesse réglable, ce qui permet de personnaliser l'outil pour différentes finalités de traitement et pour différents matériaux.

Un petit aperçu pour comprendre ce qu'il faut rechercher lors du choix d'un broyeur vibrant:

Ponceuses excentriques (orbitales)

La machine excentrique (ESM) fonctionne sur le principe de combiner vibration et rotation. On peut dire que les broyeurs à vibrations et à disques sont combinés dans un seul appareil. Le résultat de cette combinaison est une excellente finition de surface combinée à une productivité élevée. Plateforme de travail ESM - disque rond («plaque»).

Les broyeurs excentriques sont considérés comme universels. Ils conviennent à la fois au meulage grossier (bouclage) et à la finition du polissage avec de gros volumes de travail.

L'épaisseur de la couche de bois enlevée peut être ajustée en appuyant plus ou moins fort sur la plate-forme. Les performances peuvent également être ajustées en modifiant le diamètre du cercle de vibration (course excentrique). Plus cet indicateur est bas, plus la productivité est faible, mais la qualité de traitement meilleure. Et vice versa. Par conséquent, pour le meulage primaire, de grands cercles de vibration sont installés sur la machine et pour le final (polissage) - petits.

Les ESM modernes se caractérisent par une puissance moteur de 200 à 900 watts. Les modèles plus puissants sont également plus productifs. Ils sont capables de travailler avec des semelles plus grandes, avec un diamètre allant jusqu'à 150 mm.

Les mouvements de rotation du broyeur avec réglage peuvent être effectués à une vitesse de 4000-14000 tr / min.S'il n'y a pas de réglage, ce chiffre tombe à 12 000 tr / min. La vitesse des mouvements oscillatoires est environ deux fois plus faible. Plus la vitesse de la machine est élevée, plus le broyage peut être rude, mais plus la productivité est élevée.

Pour le travail, la taille de la semelle de meulage est également très importante. Les broyeurs les plus courants ont un diamètre de «plaque» de 115 mm, 125 mm et 150 mm. Habituellement, le nom de l'instrument a déjà un numéro indiquant la taille de la semelle. Les grandes «plaques» sont conçues pour traiter de grandes surfaces planes, elles sont donc équipées de machines à haute puissance et productivité. Le meulage par une machine avec une petite «plaque» prendra plus de temps, cependant, il peut gérer avec précision des endroits étroits et inaccessibles.

Une aide au choix peut être fournie par une revue vidéo, où plusieurs moulins de différents fabricants ont passé le test de «qualité professionnelle»:

Conseils utiles lors du choix

Si vous avez décidé du type de broyeur optimal, il reste à choisir un modèle spécifique. Pour cela, les conseils suivants sont utiles:

- Pour un usage domestique, un modèle professionnel coûteux n'est pas nécessaire. Si vous prévoyez d'utiliser la meuleuse une fois ou périodiquement (pour réparer la surface, par exemple), l'outil de classe «hobby» sera le meilleur choix. Des modèles de haute qualité sont produits par Bosch, Skil, Sparky, Black & Decker, Interskol et Fiolent (fabricants russes).

- Le poids et les dimensions de l'outil sont d'une grande importance. Surtout si cet outil est manuel et que vous devez travailler avec tout en le tenant entre vos mains. Pour les petits volumes, il vaut mieux préférer un modèle moins puissant, mais plus compact, léger et ultra-rapide.

- Faites attention à l'ergonomie. Vous devez être à l'aise avec l'outil. Regardez où se trouvent les interrupteurs, la simplicité (ou la difficulté) du changement des matériaux abrasifs, si le cordon d'alimentation interfère avec le travail.

- Testez la machine directement dans le magasin. Allumez-le, laissez-le tourner au ralenti. Vous pouvez donc évaluer le niveau de bruit et de vibrations sortants.

- Inspectez visuellement la machine. Toutes les parties du corps doivent être précisément adaptées les unes aux autres. Élimine la présence de jeu sur les tiroirs.

- Demandez au vendeur à quel point une machine particulière est facile à réparer.

- Renseignez-vous sur la gamme et le coût des matériaux consommables (abrasifs).

Ce n'est qu'après vous être pleinement familiarisé avec ces points que vous pourrez faire le choix final.

2 commentaires