Dispositivo massetto semisecco: segreti della giusta tecnologia + algoritmo di lavoro

La tecnologia del massetto semisecco si basa sui principi e sulle regole del noto pavimento di colata con malta cementizia o cemento. Per analogia, viene utilizzato per livellare le fondamenta grezze, funge da lastra di fondazione o pavimento industriale lucido. La formula della miscela ha subito cambiamenti, che hanno portato alla modernizzazione dei principi tecnologici di colata. Smontiamolo e sistemiamolo in scaffali ordinati, in che modo differisce la tecnica relativamente nuova, come viene realizzato un massetto semisecco, come attrae costruttori e proprietari di immobili urbani e suburbani.

Soddisfare

Le differenze di radice di uno schema di allineamento semi-secco

Il termine "massetto semisecco" si ottiene riducendo la quantità di acqua utilizzata nella preparazione della soluzione. Durante la miscelazione, è richiesto solo il minimo di un dato liquido, necessario per l'idratazione delle molecole di cemento, ad es. impegnarli nella formazione di forti legami cristallini.

Pro di un'opzione di allineamento semisecco

Dopo essersi separato con l'umidità in eccesso, la miscela, che si trasforma in una pietra cementizia a seguito dell'indurimento, “alleviata”, sia per i criteri del peso iniziale che per la complessità della posa. E allo stesso tempo ho ottenuto una serie di vantaggi significativi, come:

- aumento della densità, direttamente proporzionale alla resistenza del futuro elemento strutturale in cemento o oggetto di costruzione. Perché viene utilizzata solo tanta acqua quante sono le molecole di cemento pronte a contattarla nella miscela; non c'è evaporazione tradizionale dell'umidità non legata. Quindi, non ci saranno vuoti extra, piccole caverne, pori. Meno pori - maggiore densità - risultato più forte;

- l'assenza di restringimento, direttamente correlata alla riduzione della massa indurente dei pori;

- tassi di maturazione ottimizzati del massetto grazie all'esclusione di un lungo processo di evaporazione;

- condizioni di lavoro relativamente “pulite” senza sporco appiccicoso e umidità;

- livello di umidità, non vietando le operazioni di finitura associate nella stanza.

È importante che con i vecchi metodi di versamento di un pavimento di cemento, l'umidità diventasse spesso la causa di danni alle strutture costruite, in particolare quelle installate prima di versare infissi in legno e infissi. Anche lo stoccaggio di materiali da costruzione nelle stanze vicine non era fortemente raccomandato. Con una versione semi-secca di questi problemi sono scomparsi.

Sovrascrivi il livello di livellamento non restringente immediatamente dopo aver disegnato la regola. Dopo 12 ore è possibile spostarsi letteralmente attorno al massetto semi-asciutto disposto. Per terminare la finitura della stanza attrezzata, se il lavoro non è correlato alla posa del rivestimento di finitura, è necessario attendere solo un giorno. La finitura del pavimento può iniziare molto prima rispetto a schemi obsoleti.

L'inizio dei lavori finali per l'installazione del pavimento dipende dalle caratteristiche di qualità del pavimento da posare:

- la posa "indifferente" dell'eccesso di umidità del granito e delle piastrelle per pavimenti può iniziare in un paio di giorni;

- la pavimentazione in linoleum può essere avviata in sicurezza una settimana dopo;

- con l'installazione del pavimento in laminato e con la posa del pannello in parquet, dovrete attendere 28 giorni, stabiliti secondo i requisiti tecnologici, usuali per tutti i massetti in cemento-sabbia. Meglio più a lungo, preferibilmente 40-43 giorni.

La certezza che la posa di qualsiasi rivestimento di finitura può iniziare in due giorni, lo considera una provocazione. L'umidità durante il mese verrà comunque assegnata in un volume ridotto.

Contro degno di nota

Ci sono molti vantaggi, trascineranno senza dubbio le squame su cui solleviamo mentalmente le carenze del massetto semisecco. Tuttavia, ci sono degli svantaggi e gli artisti non possono dimenticarsene. L'elenco degli aspetti negativi comprende:

- la densità già registrata nei plus, a causa della quale la miscela si diffonde peggio, a volte crea forme arrotondate nelle zone di accoppiamento delle pareti e del pavimento, ostinatamente non vuole riempire in modo indipendente gli angoli;

- l'inadeguatezza di una costruzione fatta a mano quando si organizzano ampie aree, ad esempio oltre 75 m²;

- I limiti del limite inferiore della potenza dello strato non sono inferiori a 30 mm di altezza, lo spessore ottimale è di 40-50 mm.

La prima qualità non troppo attraente viene combattuta arricchendo la miscela con plastificanti, che dovrebbero essere introdotti secondo le raccomandazioni del loro produttore. Le difficoltà nel campo della coniugazione angolare vengono gestite nel modo più semplice: speronando la massa livellante lungo il perimetro immediatamente dopo averla posizionata in un luogo adatto. È inutile resistere al secondo argomento negativo: è meglio assumere una squadra con un impilatore pneumatico, sarà più economico e più veloce. Ma l'ultimo inconveniente merita uno studio accurato, perché è lui che determina la tecnologia del dispositivo per la macinazione da una miscela secca.

Spessore e rinforzo ottimali

Perché l'umidità nella massa livellante è piccola, l'indurimento si verifica a un ritmo accelerato. Con poca potenza, il massetto si asciugherà prima di afferrare la base. Pertanto, esfolia e inizia a "acciottolare" sotto i piedi avanzando su di esso. Lo strato è più spesso di 5, max 7 cm sarà piuttosto pesante, perché ogni cm dello spessore del pavimento in cemento preme su 1 m³ di pavimento del peso di 90-120 kg. Pertanto, se è necessario ottenere l'altezza del pavimento necessaria, prima la base viene coperta con argilla espansa o versata con calcestruzzo espanso, quindi viene posata una soluzione semi-secca.

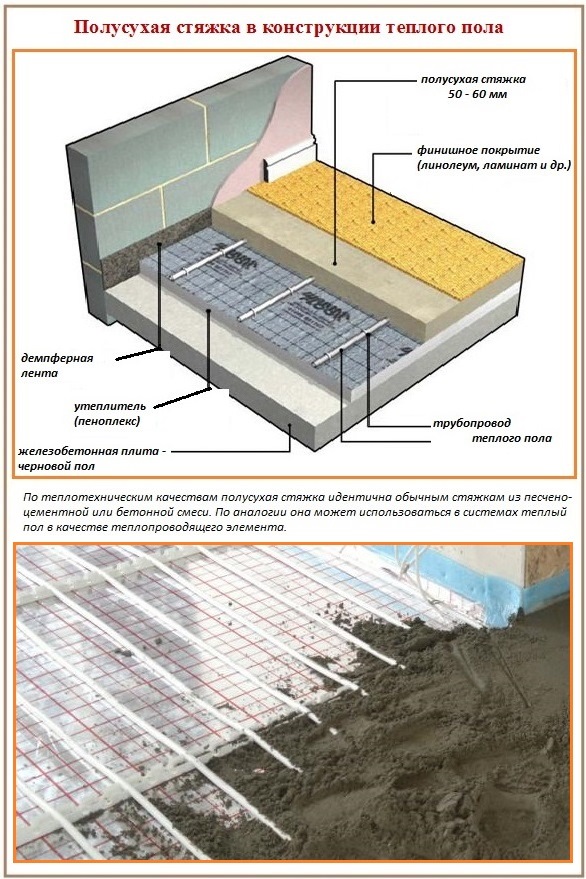

Una volta che il massetto di una soluzione semi-secca dovrebbe avere 4-5 cm di potenza, viene ovviamente determinato lo schema del dispositivo. Questo è un pavimento galleggiante, non attaccato né alle pareti né alla base. Il massetto viene tagliato dalla base del tiraggio con uno strato impermeabilizzante. Sono separati dalle pareti da un tappo in schiuma di polistirolo installato attorno al perimetro, impedendo allo stesso tempo il passaggio delle onde sonore. Il sistema flottante impedisce lo stress nel massetto di essiccazione, strappando il monolito nel caso in cui lo strato sia attaccato alla parete. Lo stress è stato escluso, il che significa che non ci saranno crepe, al fine di affrontarle, la fibra viene inoltre introdotta nel massetto semi-asciutto.

Le fibre di fibra stanno rapidamente sostituendo la consueta rete di rinforzo dallo schema tecnologico, perché:

- è molto più facile aggiungerli al mix quando si impasta piuttosto che lanciarsi con la consegna alla struttura e al dispositivo di rinforzo della rete non troppo conveniente e costoso;

- sottili fili di polipropilene posizionati casualmente nella massa indurente legano gli ingredienti della pietra cementizia in tutte le direzioni possibili;

- le fibre impediscono la rottura, a differenza di una rete che resiste agli effetti.

L'uso di reti di rinforzo non è proibito, ma non è molto ragionevole.

Gli artigiani domestici che vogliono applicare necessariamente un elemento di rinforzo in rete, devono costruire un tipo di massetto semi-secco in tre fasi ad alta intensità di lavoro. Innanzitutto, secondo tutte le regole, stendi 2-3 cm dello strato di base, quindi una rete di rinforzo con il collegamento delle sue parti con filo, alla fine di 2 cm dello strato di livellamento superiore.

Algoritmo massetto semi-secco

Come senza un bombardamento preliminare non esiste un attacco di alta qualità, quindi un massetto non dovrebbe mentire senza preparazioni accuratamente completate. Prima di iniziare la costruzione di un massetto semi-asciutto con le proprie mani, effettueremo una rigorosa diagnosi del pavimento. Riveleremo le parti scrostate della base di cemento picchiettando con un martello, rimuoverle senza pietà con un perforatore e riempire gli incavi con una miscela di cemento. Abbattiamo rigonfiamenti tangibili, apriamo e ripariamo crepe.

La malta cementizia deve essere lavorata sulla linea che collega le pareti e il pavimento, anche se non si osservano fessurazioni nell'area della loro giunzione.

Al termine dell'operazione di riparazione, rimuovere le macchie di grasso, pittura ad olio, aspirare accuratamente il sottofondo.

Segreti di preparazione di una miscela semi-secca

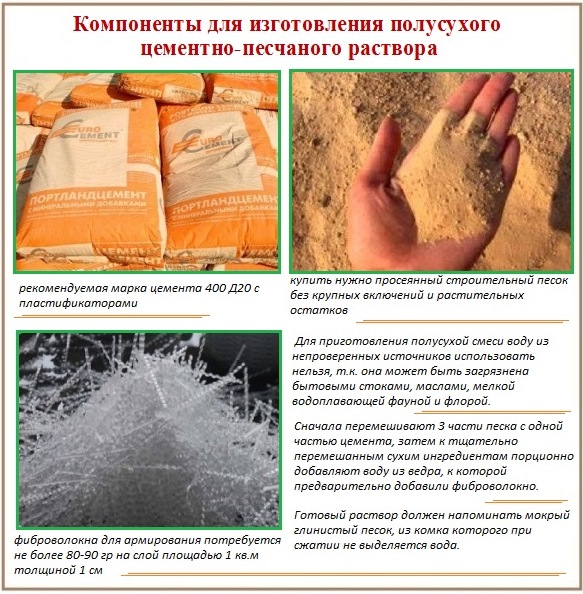

È necessario fare scorta di cemento Portland del marchio raccomandato 400D20, acquistare sabbia di cava fluviale o lavata e additivi per migliorare la scorrevolezza. Si consiglia di noleggiare una betoniera, tuttavia, per mancanza di attrezzature utili, è possibile utilizzare un grande foglio di compensato con pannelli che vengono uniti tra loro dai pannelli, rivestiti con una miscela alla base.

Requisiti materiali per malta:

- La sabbia preparata dovrebbe avere un modulo granulometrico fino a 2,5. Il limite delle inclusioni di argilla finemente disperse nella sabbia è del 3%, non dovrebbero esserci strisce casuali di torba e detriti vegetali. Si consiglia l'umidità naturale, ma questo parametro è estremamente instabile, pertanto nessuno fornisce i valori esatti della quantità di acqua in una massa semi-secca di cemento-sabbia. Dovrà essere determinato tutto come i genieri dell'occhio e del tatto.

- Acquistiamo cemento in imballaggi intatti in fabbrica con una durata ragionevole. Quando si utilizza un PC con un marchio consigliato, la soluzione risultante corrisponderà a un grado di cemento di 200M. Se prendiamo un PC con la designazione 500D20, con proporzioni equivalenti otteniamo una miscela di cemento 350M adatta per il funzionamento in aree con condizioni difficili.

- Rifiutiamo l'acqua da corpi idrici non verificati; potrebbe essere contaminata da rifiuti tecnici o biologici. Una semplice opzione idraulica farà.

Nel mezzo del foglio di compensato preparato, disponiamo una specie di vulcano, addormentandoci alternativamente con tre pale di sabbia e una pala di cemento al volume richiesto. Mescoliamo i componenti “asciutti”, quindi versiamo gradualmente l'acqua con la fibra aggiunta in anticipo. Secondo la tecnologia di produzione di una miscela per un massetto semisecco, si aggiunge acqua fino ad ottenere una trama sabbiosa di sabbia, ad es. argilla argilla che si conficca in un nodulo, a seguito della compressione di cui non viene rilasciata umidità, e il nodulo stesso mantiene la forma trasferita ad esso a mano.

A causa dell'instabilità dell'umidità della sabbia, l'acqua viene aggiunta "ad occhio", quindi è molto facile esagerare. Nel caso di umidità da un grumo di soluzione semi-secca, aggiungere componenti asciutti nelle proporzioni indicate, ma a volumi ridotti. Mescoliamo la fibra di polipropilene in ogni secchio d'acqua in modo che sia uniformemente distribuita su tutta la massa del preparato. Sarà necessario riempire in un secchio circa 80 gr., Non ha più senso. Il consumo esatto di fibre per metro cubo di miscela è indicato dal produttore sulla confezione.

Soluzione per lavoro indipendente

La produzione di un massetto di tipo semi-secco in modo meccanizzato mediante impastamento e alimentazione del materiale con una macchina pneumatica viene effettuata immediatamente al valore previsto. Contrariamente al sistema meccanizzato, il metodo "manuale" viene eseguito a strati: prima la parte inferiore con la pigiatura della soluzione, quindi lo strato superiore con la regola della broccia e la rettifica simultanea. La malta semi-secca, necessaria per la massa di livellamento, inizia a perdere in circa 45-60 minuti, pertanto i finitori devono pensare in anticipo alle proprie responsabilità e affrettarsi durante la costruzione del massetto.

Posare la soluzione inizialmente attorno al perimetro, come suggeriscono alcuni artigiani, è possibile solo se lo strato di livellamento viene completamente applicato al pavimento della stanza in un'ora. Se passa più tempo, apparirà un bordo indurito sulla miscela posata e, a causa di ciò, una cucitura e un percorso completamente inutili per la penetrazione del freddo.

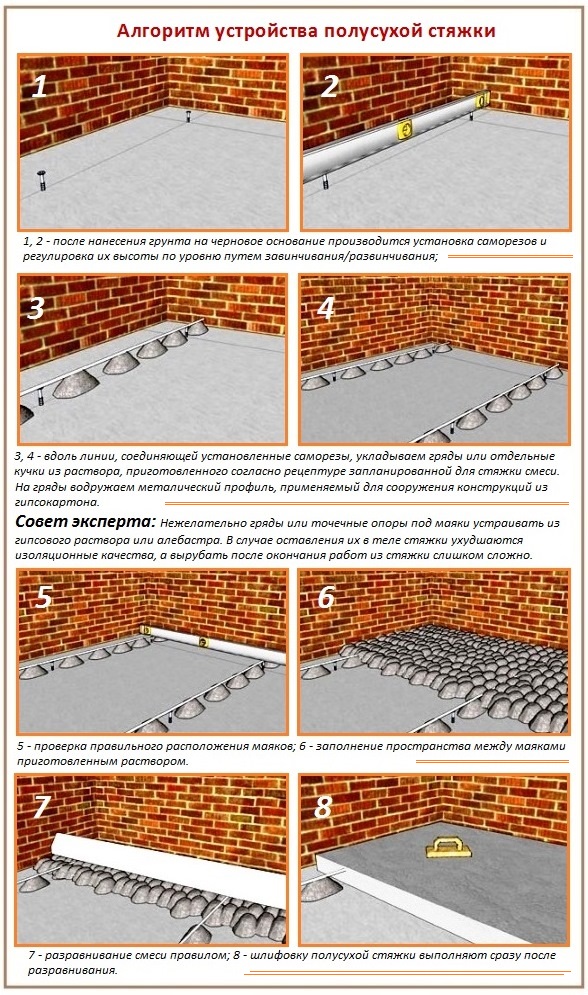

Tutto è stato pianificato, la miscela è stata preparata, procedere:

- copriamo il polietilene, il ruberoid o l'idroisolo sul pavimento in modo che alla fine le strisce impermeabilizzanti formino un pallet con lati sui muri alti 15 cm, le strisce di materiale arrotolato sono posate con strati sovrapposti e fissate con nastro adesivo;

- lungo tutte le pareti installiamo un nastro isolante in polipropilene sul bordo, puoi tagliarlo indipendentemente in strisce della dimensione richiesta Isolon, lo spessore raccomandato del nastro è 0,8-1,0 cm, la sua larghezza è 10 cm;

- sopra l'impermeabilizzazione, in conformità con i segni dell'altezza del massetto, precedentemente contrassegnati sulle pareti con un dispositivo laser o un semplice misuratore di livello, disponiamo i fasci "binari" dai letti della malta e i profili guida inceppati sulla loro cresta. Stabiliamo fari lineari in modo che la regola di lavoro possa appoggiarsi su entrambe le guide adiacenti e tra la parete e la guida sia di 20-30 cm;

- lanciamo un miscuglio con una pala, non raggiungendo il segno controllato dai fari, accendendolo immediatamente, invitando altri assistenti;

- su una superficie compatta riempiamo una soluzione semi-asciutta sopra il livello dei fari, livelliamo il massetto con compattazione simultanea;

- macinare immediatamente il massetto formato;

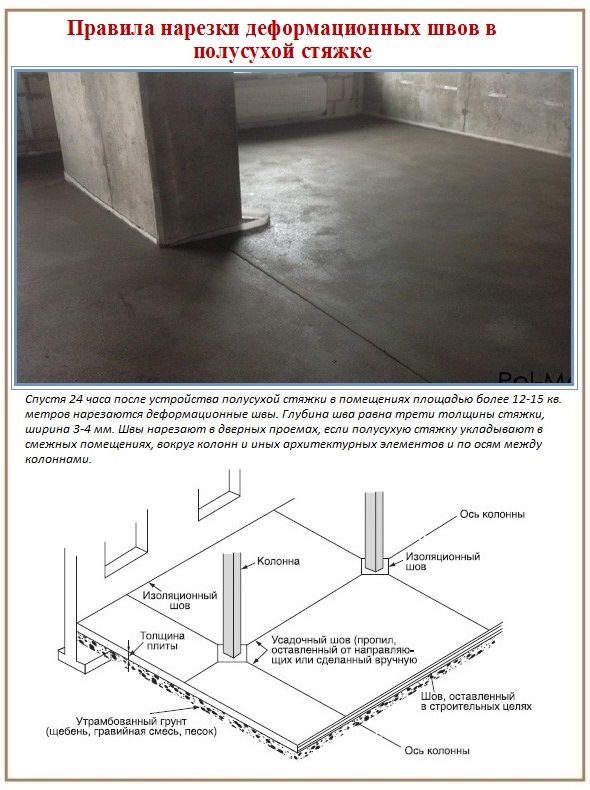

- il giorno dopo, in stanze con una superficie di oltre 12-15 m² lungo le pareti, tagliamo giunti di dilatazione, una profondità di un terzo dell'altezza dello strato di livellamento, larghi circa 3 mm.

Copriamo il risultato del nostro lavoro con polietilene con fogli sovrapposti, partiamo per una settimana, se tutto è in ordine con le condizioni esterne necessarie per il normale indurimento. Al caldo, il massetto dovrà essere inumidito per 5 giorni dopo il dispositivo, in modo che si indurisca naturalmente e non "ruoti" e non si spezzi.

Il rispetto delle regole per la posa di una miscela semi-secca fornirà un risultato eccellente, la conoscenza dei principi del dispositivo aiuterà a monitorare il lavoro di un team di costruttori assunto. Gli artigiani domestici indipendenti, prima della seria finitura della proprietà, possono essere addestrati preliminarmente a organizzare percorsi nel giardino, costruendo per loro non fari, ma casseforme dal tabellone. Una preziosa esperienza aiuterà in ulteriori lavori.