Massetto meccanizzato: massetto con macchine edili

Per livellare la superficie del pavimento e prepararlo per la posa del rivestimento di finitura, vengono utilizzati massetti realizzati con varie tecnologie. Tradizionale è un massetto a umido realizzato con malta cementizia liquida sabbia. Si asciuga a lungo, grazie a una grande quantità di acqua, durante il restringimento cambia la sua geometria e talvolta si screpola. La complessità del massetto umido è piuttosto elevata, poiché la maggior parte delle operazioni per la sua fabbricazione (ad eccezione della miscelazione della soluzione) vengono eseguite manualmente. Questo non è sempre conveniente. Soprattutto quando dovrebbe livellare ampie aree del pavimento. Pertanto, al fine di facilitare e accelerare la posa della miscela cemento-sabbia, è stata introdotta una nuova tecnologia nella pratica della costruzione: massetto meccanizzato o meccanico. Durante la sua fabbricazione e installazione, parte dei processi operativi viene eseguita dalle macchine, il che influisce su una riduzione significativa della durata e della complessità del lavoro.

Vale la pena notare immediatamente che la materia prima per il massetto meccanizzato non è una soluzione umida (come nel caso classico), ma una miscela semi-secca di cemento e sabbia. L'acqua viene aggiunta a questa miscela al minimo, solo per l'idratazione del cemento. In altre parole, un massetto meccanizzato è un massetto semi-secco non fatto manualmente, ma con l'aiuto di macchine.

I componenti per la produzione di massetto semisecco sono quasi identici alla versione classica. L'impasto viene eseguito da:

- sabbia di medie dimensioni, frazioni fino a 5mm;

- cemento M400-500;

- in fibra di vetro;

- plastificanti;

- acqua.

Lo spessore medio di un massetto meccanizzato è di 5-8 cm. Questo è sufficiente per nascondere varie comunicazioni nel suo spessore: tubi di riscaldamento o acqua, cavi elettrici, sistemi di riscaldamento a pavimento.

Soddisfare

L'uso di meccanismi per massetto meccanico

Lavorare in modo meccanizzato implica un'elevata automazione e l'uso di attrezzature speciali per l'edilizia - per la fabbricazione (miscelazione di componenti) della miscela, fornendola al luogo di posa, stuccatura e lucidatura della superficie.

Una soluzione per massetto meccanizzato viene realizzata immediatamente prima dell'inizio dei lavori in cantiere. Per impastare viene utilizzato un soffiatore pneumatico, che combina le funzioni di un miscelatore e una pompa per calcestruzzo. I componenti vengono caricati nel serbatoio del riscaldatore d'aria, miscelati e alimentati, sotto l'influenza dell'aria compressa, nel luogo di installazione. L'alimentazione è effettuata da tubi di gomma densi (diametro 50-65 mm). La potenza della pompa consente di trasportare la miscela in orizzontale a una distanza di 180 m e in verticale - fino a 100 m (ad un'altezza di 30 piani).

Un ventilatore pneumatico è installato sulla strada vicino alla casa (sotto le finestre o all'ingresso dell'ingresso), sabbia, cemento, fibre e altri additivi (se necessario), l'acqua viene immagazzinata nelle vicinanze. I componenti vengono miscelati all'aperto, mentre non è necessario portarli in casa o sollevarli al pavimento desiderato: la miscela finita viene alimentata nel luogo di lavoro da tubi. Pertanto, la stanza in cui viene posato il massetto rimarrà relativamente pulita - senza polvere di costruzione e grumi di malta lungo le pareti.

Dopo la posa e l'allineamento iniziale della soluzione di norma, il turno arriva a utilizzare un altro meccanismo: un macinacaffè.Il suo elemento di lavoro è un disco abrasivo, con l'aiuto del quale stuccatura, eliminazione di vuoti e lavandini, sigillatura del massetto. Poiché l'umidità della miscela cemento-sabbia è inizialmente minima, il livellamento del massetto con smerigliatrici viene eseguito quasi immediatamente dopo l'installazione (dopo un paio d'ore), senza interrompere il processo.

Come risultato del lavoro delle rettificatrici, la superficie diventa perfettamente piatta - senza tubercoli e conchiglie. Per questo motivo, il massetto meccanizzato non necessita di livellamenti aggiuntivi con miscele sfuse o materiali in fogli. La base risultante del pavimento è adatta per la posa diretta su di esso di qualsiasi rivestimento di finitura, anche sensibile ai minimi urti (ad esempio, un laminato o un pezzo di parquet).

Vantaggi e svantaggi del massetto semisecco meccanizzato

Tenendo conto delle caratteristiche della tecnologia descritta, denotiamo tutti i vantaggi di un massetto meccanizzato semi-asciutto.

1. Indurimento rapido

Per miscelare un massetto semi-asciutto, viene utilizzata una quantità minima di acqua, che evapora rapidamente dopo la posa. Per questo motivo, il lavoratore con scarpe speciali (cuscinetti larghi e lunghi, simili allo sci) può spostarsi in superficie 1-2 ore dopo l'installazione - per stuccare il massetto. Ciò consente di risparmiare significativamente tempo sull'intero processo.

Camminare nel solito passaggio e con le normali scarpe con un massetto semi-asciutto è permesso dopo una giornata. E dopo 4-5 giorni, adagiarci linoleum o piastrelle. L'installazione di materiali più instabili rispetto all'umidità - laminato e parquet - può essere effettuata dopo 8-10 giorni.

2. L'assenza di crepe da ritiro

Una piccola quantità di acqua nella miscela ha un effetto positivo sulla qualità del massetto indurente. Il fatto è che durante l'evaporazione dell'acqua, la miscela cemento-sabbia subisce un restringimento, che porta alla comparsa di crepe da ritiro. C'è poca acqua nella miscela semi-secca; di conseguenza, il rischio di tali crepe è a un livello minimo.

Un componente obbligatorio del massetto meccanizzato - la fibra di polipropilene funziona anche contro le crepe. Queste sono piccole fibre di polipropilene aggiunte alla miscela. Sono distribuiti uniformemente nel massetto e legano le sue particelle in un unico insieme. Pertanto, il massetto fibroso non si spezza.

3. Esecuzione ad alta velocità

Grazie all'utilizzo di macchine ad alte prestazioni e all'assenza di tempi di inattività tecnologici, la velocità di un accoppiatore meccanizzato si confronta favorevolmente con la classica alternativa manuale. Una squadra di lavoratori (4-6 persone) per un turno può posare 150-250 m2 massetti semi-asciutti. Cioè, un massetto meccanizzato nell'appartamento viene eseguito in 1 giorno!

Massetto a mano con tecnologia a umido - in 5-7 giorni (miscelazione e trasporto della malta, posa del massetto, rimozione dei fari in pochi giorni, finitura della stuccatura).

4. Una base uniforme che non richiede il livellamento di finitura per pavimenti

Anche allo stato umido, il massetto meccanizzato è levigato con spatole a disco. Il risultato è una superficie liscia e uniforme adatta alla posa di qualsiasi materiale di finitura: linoleum, parquet, laminato, piastrelle, sughero, ecc. L'irregolarità ammissibile del massetto meccanizzato è di 2 mm per 3 m.

5. Alta automazione del lavoro, ridotta intensità di manodopera

La preparazione della soluzione, il suo trasporto verso il luogo di posa e rettifica vengono effettuati utilizzando moderni meccanismi di costruzione. La miscelazione dei componenti della soluzione viene eseguita in un compressore pneumatico; da esso passano tubi flessibili, lungo i quali la miscela si sposta sul luogo di lavoro. Il livellamento del massetto viene eseguito dalle macchine a disco a cazzuola. L'automazione del lavoro porta all'accelerazione del processo, alla semplificazione del lavoro e al miglioramento della qualità del massetto risultante.

6. Mancanza di inquinamento dalla preparazione della soluzione in ambienti chiusi

La preparazione della miscela per un massetto semi-asciutto viene eseguita per strada, rispettivamente, nella stanza non ci sarà polvere da cemento e additivi, spray dalla soluzione sulle pareti.

7. Mancanza di perdite nei pavimenti

Poiché la miscela di lavoro per un massetto semisecco contiene pochissima acqua, non vi è alcun rischio che il fluido penetri nel piano inferiore durante la posa.

Gli svantaggi dell'accoppiatore della macchina includono:

1. L'uso di meccanismi costosi

Il massetto meccanizzato non può essere eseguito in modo indipendente, poiché la tecnologia del lavoro prevede la disponibilità di attrezzature specializzate. Comprarlo o noleggiarlo per lavoro una tantum è un piacere troppo costoso. Inoltre, con un risultato dubbio, dal momento che devi essere in grado di gestire questa tecnica. È capace solo di lavoratori professionisti con esperienza.

2. Molte organizzazioni professionali accettano solo aree estese

La maggior parte delle aziende specializzate, in relazione al massetto meccanizzato, ha il concetto di "ordine minimo", che può essere di 100-500 m2. Pertanto, se l'area del tuo appartamento è più piccola dell'organizzazione che hai scelto, dovrai cercare partner per ordinare. In altre parole, collaborare con i vicini e fare un ordine generale per la posa di massetti in diversi appartamenti.

3. Prezzo elevato

Quando si esegue un massetto meccanizzato, vengono utilizzate costose attrezzature da costruzione, che richiedono costi operativi e di riparazione. Di conseguenza, il costo di tale accoppiatore è leggermente superiore rispetto alla sua controparte manuale.

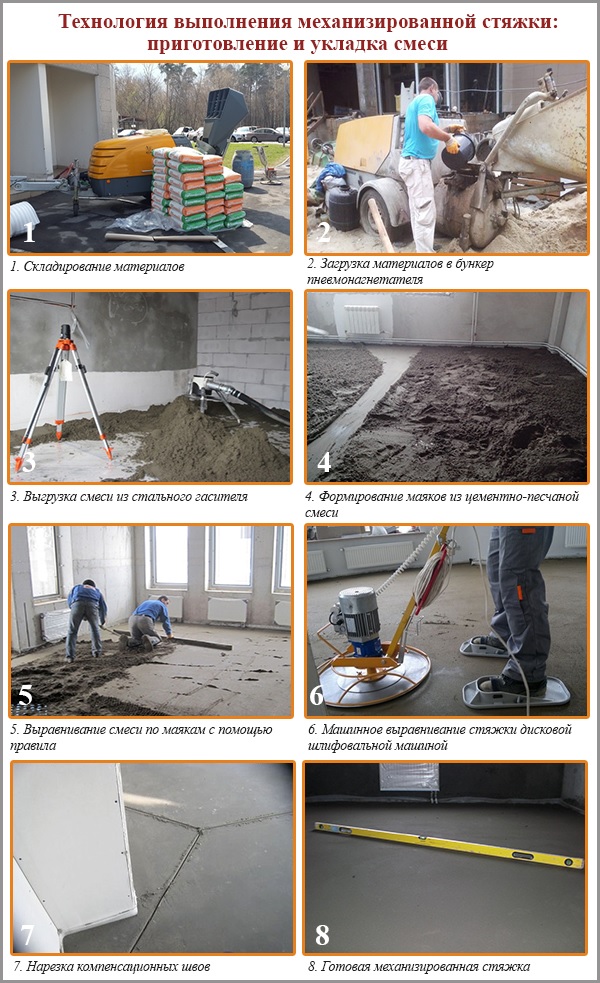

Tecnologia di massetto meccanizzata

Il massetto meccanico viene eseguito solo da società di costruzioni specializzate con i meccanismi necessari.

Fasi tecnologiche di posa massetto meccanizzato:

1. Preparazione della fondazione

Il pavimento è pulito da detriti, polvere, rimuovere tutto inutile. Tutte le fessure e le buche rilevate sono riempite con malta di cemento o sabbia. La superficie è trattata con un primer.

Per l'impermeabilizzazione, l'isolamento acustico e la prevenzione dell'asciugatura rapida e irregolare del massetto, sulla superficie viene posato un film plastico (spessore 100 μm) o un substrato in polietilene espanso (spessore 5-10 mm). Un nastro per smorzamento in polietilene espanso è montato lungo il perimetro della stanza, lungo le pareti, in modo che sia 3-5 cm più alto del livello calcolato del massetto.Dopo che il massetto si è indurito, la parte del nastro che sporge sopra il suo livello viene tagliata.

2. Massetto del contrassegno di livello

Con l'aiuto di un livello laser, un livello zero viene impostato attorno all'intero perimetro della stanza - una linea orizzontale che passa attraverso il punto più alto del pavimento. Da esso, lo spessore calcolato del massetto viene misurato verso l'alto e si ottiene un nuovo orizzontale: il livello del massetto.

3. Preparazione della miscela di lavoro

La miscela di lavoro viene impastata in cantiere nella tramoggia del soffiatore pneumatico. Il lavoro viene eseguito a una temperatura non inferiore a -5 ° C. Se è più freddo per strada, viene costruito un "teplyak" sopra il luogo di stoccaggio dei materiali e la preparazione della soluzione.

I materiali vengono caricati nella camera del soffiatore pneumatico, con agitazione costante, nella seguente sequenza: 1 - sabbia, 2 - fibre, 3 - cemento, 4 - acqua con plastificante disciolto in esso. L'agitazione viene eseguita per tre minuti.

4. Trasporto e accettazione della miscela finita

La fornitura della miscela di lavoro al luogo di posa del massetto viene eseguita anche da un soffiatore pneumatico. Questo meccanismo con l'ausilio di aria compressa trasporta la miscela lungo i tubi (tubi) di alta pressione fino al pavimento o alla distanza orizzontale desiderata.

L'accettazione della miscela avviene in uno speciale assorbitore collegato al tubo di trasporto.

5. Distribuzione manuale della miscela usando la regola

I lavori di installazione di un massetto semisecco vengono eseguiti al chiuso a una temperatura di almeno + 5 ° C.

Usando il livello laser, i fari vengono prima formati dalla miscela di lavoro.Due fari - lungo le pareti opposte, se la stanza è ampia, quindi alcuni fari più intermedi (la distanza tra loro, in ogni caso, dovrebbe essere inferiore alla lunghezza della regola esistente di circa 20 cm).

Lo spazio tra i fari posati viene riempito con una miscela di lavoro e livellato con la sua regola (lunghezza 1,5-3 m), creando un piano di massetto uniforme.

6. Smerigliatrice a disco per massetto

Un paio d'ore dopo il livellamento, il massetto viene sfregato e rettificato, attraversandolo con un disco abrasivo. Inoltre, non è necessario inumidire la superficie. La levigatura leviga la superficie, elimina le piccole irregolarità: fosse e tubercoli.

7. Taglio dei giunti di dilatazione

Dopo aver stuccato per 3 ore, i giunti di compensazione (deformazione) vengono tagliati usando un fugel speciale. Le cuciture devono avere una profondità di 10-20 mm, uno spessore di 5-7 mm. La marcatura dei giunti di dilatazione viene eseguita secondo la documentazione di progettazione. Se è assente, le cuciture vengono posizionate nelle porte, all'incrocio tra colonne e nicchie, in aree con differenze di elevazione. Nelle grandi stanze, i giunti di dilatazione sono posizionati in modo da dividere il piano del pavimento in quadrati o rettangoli - 15-20 m ciascuno2.

8. Cura del massetto indurente

Se ci sono correnti d'aria nella stanza, luce solare intensa e aria secca, si consiglia di coprirlo con un involucro di plastica per 1-2 giorni fino a quando il massetto è completamente asciutto. In ambienti in cui la temperatura supera i 22 ° C o è presente un intenso ricambio d'aria, è consigliabile inumidire leggermente la sua superficie prima di coprire il massetto.

Dopo aver rimosso il film, puoi goderti una superficie solida e uniforme. E dopo alcuni giorni, quando il massetto si asciuga, getta il pavimento. Sebbene gli esperti sappiano che il set finale di resistenza di un massetto semi-secco si verifica molto più tardi - dopo 28 giorni. Pertanto, se i termini sono tollerati, si consiglia di attendere l'installazione della base di finitura e procedere con essa dopo la maturazione finale del massetto.

In conclusione, ti suggeriamo di familiarizzare con il video, nella trama di cui viene mostrato come un team di una società di costruzioni specializzata esegue un massetto meccanizzato.

2 commenti