Staubentfernung und Aushärtung von Betonböden: Belag- und Imprägniertechnologien

Ein wesentlicher Nachteil des unbehandelten Betonbodens ist seine Tendenz zur erhöhten Staubbildung. Seine Oberflächenschicht hat keine hohe Festigkeit und beginnt bei minimaler mechanischer Beanspruchung, Feuchtigkeit und Temperatur zu bröckeln. Dies führt zur Bildung von Zementstaub, der sich auf den Oberflächen des Raumes, der Möbel und vor allem im menschlichen Körper absetzt. Endloses Abstauben ist außerdem die allmähliche Zerstörung des Betonbodens, wodurch dessen Lebensdauer verkürzt wird.

Um die Oberflächenschicht des Betons zu verstärken und die Staubbildung zu beseitigen, werden Staubentfernungsmethoden angewendet. Ihr Hauptziel ist nicht die Beseitigung von vorhandenem Staub, sondern die Beseitigung der Erosionsursachen in Beton.

Zum Härten von Betonoberflächen können zwei grundlegende Technologien verwendet werden: Belag (Aufbringen von Trockenhärtungsmischungen auf Frischbeton) und Imprägnieren mit Verstärkungsmassen.

Beide Methoden sind wirksam gegen Rissbildung, Staubbildung, Verwitterung und das Auftreten von Ausblühungen auf einer Betonoberfläche.

Inhalt

Belag - Staubentfernung durch Trockenmischungen

Die Belagstechnologie ist dem jedem Bauunternehmer bekannten „Bügeln“ sehr ähnlich - trockener Zement in noch nicht ausgehärteten Beton reiben. Das Wesen des Belags ist nahezu das gleiche, nur dass anstelle von Zement ein Mehrkomponenten-Mischhärter verwendet wird. Neben hochwertigem Portlandzement enthält es feinkörnige Füllstoffe und chemische Zusätze, die die Oberflächenschicht aus Beton weniger porös und haltbarer machen.

Feinkörnige Füllstoffe, die Teil der Belagmischungen sind, können die Bodenoberfläche in verschiedenen Farben streichen: grau, grün, gelb, blau, rot, braun, schwarz.

Arten von Belagmischungen

Je nach Art der Füllstoffe werden Belagmischungen in mehrere Gruppen eingeteilt:

- Quarz;

- Korund;

- metallisiert.

Quarzhärter sind die beliebtesten und kostengünstigsten. Der Füllstoff in diesen Zusammensetzungen ist Quarzsand, speziell gereinigt und gegebenenfalls dekorativ, mit Farbpigmenten bemalt.

Die Verwendung von Quarz kann die Oberflächenfestigkeit von Beton um das 1,5-fache erhöhen. Dies ist ausreichend für den anschließenden Langzeitbetrieb von Betonböden mit mäßiger Beanspruchung.

Quarzbelag wird in den meisten Fällen als universell angesehen. Es wird überall in Werkstätten, Lagern, Einkaufszentren, Bildungseinrichtungen, Hotelhallen usw. eingesetzt. Im Wohnungsbau wird Quarzbelag in Räumen mit hoher Luftfeuchtigkeit oder starker Bodenbelastung verwendet. Zum Beispiel in Fitnessstudios, Bädern, Pools usw.

Korundhärter sind effektiver und können die Bodenbeständigkeit gegenüber mechanischen Belastungen um das 1,6-1,8-fache und gegen Abrieb erhöhen - bis zu 2-fach. Sie verwenden hochfeste Korundkrumen (Füllstoffe), die gegen Abrieb und Abrieb beständig sind.Es verleiht der Betonoberfläche einen matten, eleganten Glanz.

Korundbelag wird für Betonoberflächen verwendet, die starken Belastungen ausgesetzt sind. Dies geschieht in Räumen mit massiven Geräten, in denen sich Fahrzeuge bewegen oder in denen sich eine große Menschenmenge befindet. Zum Beispiel in Lagern, Tankstellen, Parkplätzen, in Fitnessstudios oder sozialen Einrichtungen.

Metallhärter - Belag mit Metallspänen. Diese Mischungen sind die stärksten, sie erhöhen die Festigkeit der Betonoberfläche um das Zweifache.

Metallbeläge haben ihre Anwendung in Räumen gefunden, in denen Böden starken mechanischen oder Vibrationsbelastungen ausgesetzt sind, in denen massiver Verkehr möglich ist oder schwere Geräte installiert sind. Zum Beispiel in Produktionshallen, Lagern. In Wohn- und Sozialgebäuden wird aufgrund möglicher Korrosionsprozesse auf der Oberfläche von gehärtetem Beton keine Metallbeschichtung verwendet.

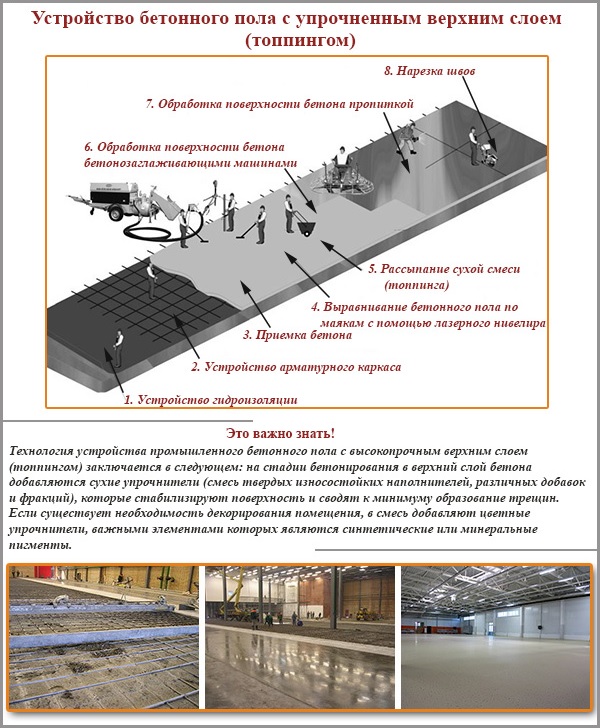

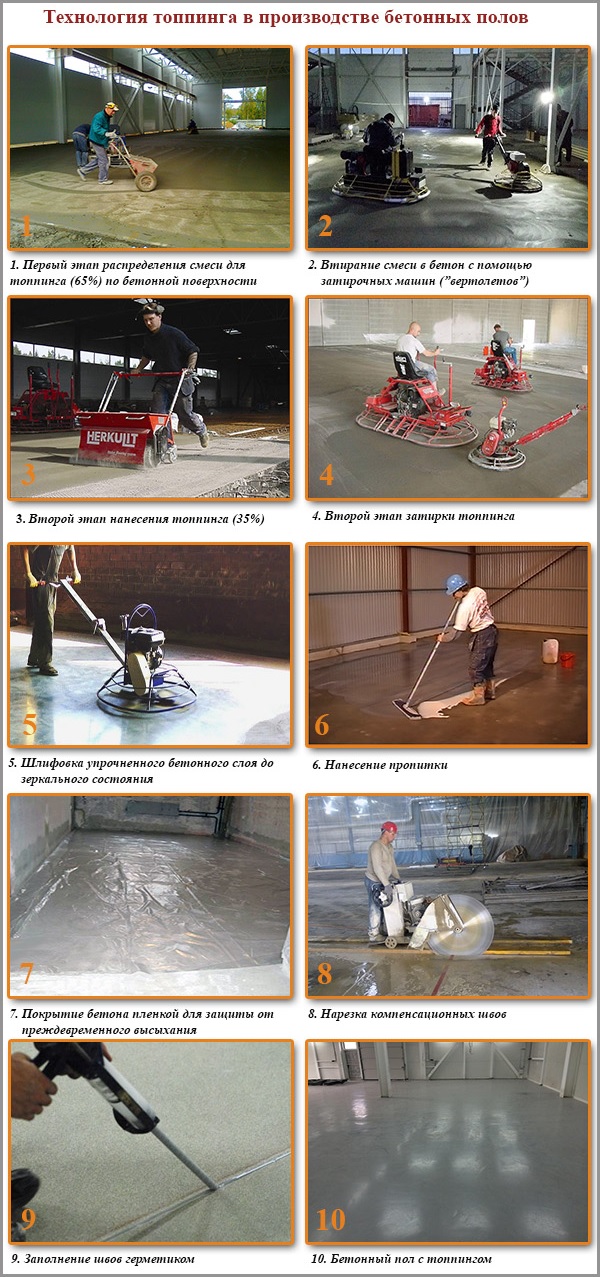

Topping-Technologie: Stärkung des Mix-Anwendungsschemas

Topping ist eine ziemlich komplizierte Technologie, die Erfahrung und den Einsatz spezieller Geräte erfordert. Beim geringsten Fehler können folgende Dehnungen beobachtet werden: Rissbildung, Ablösen der Belagkruste, Abrieb der oberen Schicht. Daher ist es besser, diese Arbeit Fachleuten anzuvertrauen.

Der Belag kann nur auf hochwertigem Stahlbeton verwendet werden, der mit hochwertigem Beton (mindestens M300) gegossen wurde. Der Härter wird auf Frischbeton aufgetragen, der keine Zeit zum Aushärten hatte, aber bereits ausgehärtet ist. In der Regel beginnen die Arbeiten 5-8 Stunden nach der Installation. Zu diesem Zeitpunkt ist es bereits möglich, auf dem Boden zu gehen, aber Fingerabdrücke bleiben darauf. Ihre Tiefe sollte nicht mehr als 3-5 mm betragen.

Erstellen einer Stahlbetonschicht mit Belag:

- Auf der Betonoberfläche ist ein Härter verteilt - ungefähr 65% des Gesamtvolumens. Die Verteilung erfolgt manuell oder mit einem losen Wagen.

- Wenn die Mischung mit Feuchtigkeit gesättigt ist und sich verdunkelt, wird die Betonoberfläche mit Ein- oder Zwei-Rotor-Kellen („Hubschraubern“) geglättet. Maschinenscheiben reiben die Mischung in die Betonstruktur, bis sie vollständig absorbiert ist.

- Ohne technologische Unterbrechung wird der Rest des Belags auf die Oberfläche aufgetragen (35%). Dies muss sofort erfolgen, damit Feuchtigkeit auf der Betonoberfläche verbleibt.

- Wischen Sie die Oberfläche erneut ab.

- Nach 2 Stunden wird die Betonoberfläche mit denselben Kellen geschliffen, wobei Schleifklingen anstelle von Kellen installiert werden. Danach erhält die Oberfläche des Betonbodens einen weichen, matten Glanz.

- Eine spezielle Imprägnierung (Aushärtung) wird auf die Oberfläche aufgetragen.

- Um zu verhindern, dass die Betonoberfläche während des Trocknungsprozesses Risse bekommt, wird sie mit Plastikfolie abgedeckt.

- Nach 1-2 Tagen, wenn der Beton endgültig aushärtet, werden Ausgleichsnähte (Schrumpfnähte) mit einem Nahtschneider oder Schleifer (mit einer Diamantscheibe) auf seiner Oberfläche ausgeschnitten. Normalerweise werden sie in Quadrate von 6 x 6 m geschnitten, 1/3 der Tiefe der Plattendicke, 10-15 mm breit.

- Nach 14-28 Tagen sind die Fugen mit Polyurethan-Dichtmittel gefüllt.

So sieht es auf den Bildern aus:

Sie können sich auch ein Video ansehen, in dem die wichtigsten technologischen Momente beschrieben werden:

Imprägnierung - schnell entstaubbare Verbindungen

Wenn es empfohlen wird, die Arbeit von professionellen Bauherren zu belegen, kann jeder einen vorgefertigten gefrorenen Betonboden mit speziellen Verstärkungsimprägnierungen einweichen.

Oberflächenvorbereitung für die Imprägnierung

Zunächst sollte klar sein, dass das Auftragen einer Imprägnierung eine vorbereitende Vorbereitung des Betonbodens erfordert. Andernfalls kann die Zusammensetzung nicht bis zur erforderlichen Tiefe in die Betonkonstruktion eindringen.

Die Betonbodenvorbereitung ist einfach, aber mühsam und zeitaufwändig. Es besteht aus mehreren Operationen, die aufeinander folgen:

- Alle Bodenbeläge werden von Betonböden entfernt.Wenn es sich um Materialien handelt, die fest am Boden haften (Linoleum, Teppich, Relin, Laminat), kann der nächste Vorbereitungsschritt unmittelbar nach ihrer Entfernung gestartet werden. Nach dem Abbau der Beschichtung, die nicht direkt an den Beton angrenzt (Dielenboden, Parkett), müssen Sie etwa einen Tag warten, bis sich der aufgewirbelte Staub abgesetzt hat. Wenn der Beton gerade verlegt wurde, ist nur eine Acrylimprägnierung darauf zulässig. Andere Arten der Imprägnierung erfordern eine Exposition von mindestens 14 Tagen gegenüber der Betonbeschichtung. Farbige Böden benötigen noch mehr Zeit - 28 Tage. Nach dieser Zeit beginnt die nächste Vorbereitungsphase.

- Die gesamte Oberfläche zweimal gründlich absaugen. Es ist ratsam, keinen gewöhnlichen Staubsauger zu verwenden, sondern einen speziellen, leistungsstärkeren.

- Der Boden wird mit klarem Wasser mit einem Lappen oder einer gepressten Rakel gewaschen. Zunächst waschen sie die gesamte Oberfläche und entfernen Zement- und Staubpartikel. Nach dem Trocknen wird der Boden erneut abgewischt.

- Führen Sie die letzte chemische Reinigung mit einem Staubsauger durch. Die gewaschene und getrocknete Basis zweimal gründlich absaugen.

Vor dem Auftragen der Imprägnierung muss die Betonoberfläche daher qualitativ hochwertig gereinigt werden. Falls erforderlich, fügen Sie dem Prozess hinzu den Boden schleifen.

Was sind die Imprägnierungen?

Staubentfernungsimprägnierungen werden in anorganische und organische unterteilt. Anorganisch bedeutet eine Art der Imprägnierung - basierend auf Fluorsilikaten (Fluaten). Organische Verbindungen sind vielfältiger. Diese Gruppe umfasst Acryl-, Polyurethan- und Epoxyimprägnierungen.

Anorganische Imprägnierungen (Fluate) reagieren chemisch mit den Bestandteilen des Betons, nämlich mit Kalk (der als Staub wahrgenommen wird) und wandeln ihn in starkes Calciumfluorid um. Das heißt, Fluide ändern die chemische Formel der Betonoberfläche und wandeln lösliche Verbindungen in unlösliche um. Die imprägnierte Betonschicht wird haltbarer und wasserbeständiger.

Organische Imprägnierungen wirken anders. Sie füllen Mikroporen und Risse in Beton oder bilden einen starken Film auf der Oberfläche. Die Betonstruktur wird dichter und fester, die Oberfläche wird wasserdicht.

Betonflotation

Fluatimprägnierung (Fluating) wird verwendet, wenn die Betonoberfläche anschließend gestrichen wird. Fluide wirken auf lösliche kalkhaltige Betonverbindungen und verwandeln sie in unlösliche inerte Verbindungen mit erhöhter Festigkeit. Gleichzeitig versiegeln die Flüssigkeiten die Oberfläche nicht, sie bleiben dampfdurchlässig, Beton „atmet“ weiter.

Veränderungen der Betonoberflächenschicht während der Verarbeitung mit Flüssigkeiten:

- Stärke steigt;

- Staubbildung nimmt ab;

- Abrieb nimmt ab;

- Beständigkeit gegen aggressive Chemikalien steigt;

- Saugfähigkeit wird reduziert;

- Frostbeständigkeit erhöht.

Hervorzuheben ist, dass das Fluatisieren die Staubbildung erheblich reduziert, aber nicht vollständig beseitigt. Um die Oberfläche so weit wie möglich zu entstauben, wird empfohlen, die abgeflachte Schicht zusätzlich mit Polymerimprägnierungen zu bedecken.

Betonfließtechnik:

Die Flotationszusammensetzung wird gemäß den Anweisungen mit Wasser verdünnt. Im Voraus müssen Sie die Menge der fertigen Lösung berechnen, die für die Arbeit erforderlich ist. Im Durchschnitt sind dies 150-200 ml pro 1 m2 Oberfläche. Die resultierende Lösung wird auf den Boden gegossen und mit Bürsten, Gummimopps und Gummischabern gleichmäßig auf der Oberfläche verteilt. Die Flüssigkeit einreiben, bis die Betonoberfläche vollständig gesättigt ist.

Wenn die Arbeit unter trockenen und heißen Bedingungen ausgeführt wird, ist die fluierte Oberfläche mit einem Film bedeckt. Dies geschieht, damit die Zusammensetzung nicht zu schnell trocknet, da sonst ihre positiven Eigenschaften verringert werden. Im Durchschnitt trocknen Oberflächenflüssigkeiten 1,5 bis 2 Stunden. Nach einem Tag wird eine zweite Fluatschicht aufgetragen.

Nachdem die zweite Schicht getrocknet ist, dh nach einem weiteren Tag, ist es möglich, den Betrieb der Basis aufzunehmen.Das Verlegen von Fliesen oder anderen Deckbeschichtungen darf jedoch erst nach 7 Tagen erfolgen.

Acrylimprägnierung

Acrylimprägnierungen sind Wasser, tief eindringende Verbindungen, die auf der Betonoberfläche einen Film bilden. Dies verhindert Ausblühungen, verringert die Wasseraufnahme und sorgt für eine zuverlässige Staubentfernung.

Acrylimprägnierungen gelten als die schwächsten. Sie können nur verwendet werden, wenn die Betonböden leichten Belastungen ausgesetzt sind.

Eigenschaften der Acrylimprägnierung:

- Geben Sie dem Betonboden zusätzliche Festigkeit.

- Entstaubung;

- die chemische Beständigkeit von Beton erhöhen;

- Wasseraufnahme reduzieren;

- Oberflächenpflege vereinfachen.

Das Schema zum Aufbringen einer Acrylimprägnierung auf eine Betonbasis ist sehr einfach. Zunächst wird die Imprägnierung mit einer Walze, einem Pinsel oder einer Spritzpistole auf die Oberfläche aufgetragen. Nach 30-60 Minuten eine zweite Schicht auftragen und auf das Trocknen warten. Bei Raumtemperatur dauert das vollständige Trocknen der Imprägnierung 3-5 Stunden.

Polyurethanimprägnierung

Die Wirkung der Polyurethanimprägnierung beruht auf der Fähigkeit seiner Partikel, tief in die Betonstruktur einzudringen, Kapillaren zu blockieren und Mikrorisse zu füllen. Beim Aushärten verbleibt die Polyurethanmischung in den Poren des Betons, nimmt ihre Form an, ohne ihr Volumen zu verändern.

Die Polyurethanimprägnierung ist eine Einkomponentenzusammensetzung, die gebrauchsfertig verkauft wird. Sein großer Vorteil liegt in der Möglichkeit der Anwendung bei Minustemperaturen (bis -30 ° C).

Nach der Verarbeitung mit Polyurethanimprägnierung wird die oberste Betonschicht zu Polymerbeton und erhält die folgenden Eigenschaften:

- absolute Staubentfernung;

- Verschleißfestigkeit - erhöht sich bis zum 10-fachen;

- Dichtheit der oberen Schicht;

- Schlagfestigkeit - erhöht sich um das Zweifache;

- raue, rutschfeste Oberfläche;

- hohe dekorative Wirkung (Wirkung von lackiertem oder "nassem" Beton);

- einfache Reinigung.

Die Methode zur Verarbeitung von Beton mit Polyurethanimprägnierung:

- Die Imprägnierung wird mit einer Polyamidwalze aufgetragen, die die Oberfläche dicht benetzt. Der Verbrauch beträgt 150-250 g / m2.

- Nach dem Trocknen wird die Imprägnierung, die 3-6 Stunden dauert, weitere 1-2 Schichten aufgetragen (mit Trocknen nach jeder Schicht!).

- Die fertige Polymerbetonschicht sollte wie ein nasser Boden aussehen. Ein solcher dekorativer Effekt bedeutet eine vollständige Sättigung mit der Lösung.

Epoxidimprägnierung

Die Epoxidimprägnierung bezieht sich sowohl auf Polymere als auch auf Polyurethanverbindungen. Daher ist ihr Wirkprinzip dasselbe. Im Gegensatz zu Polyurethanverbindungen können Epoxidimprägnierungen nur bei positiven Temperaturen verwendet werden.

Epoxidimprägnierung - Zweikomponenten, bestehend aus Epoxidharz und Härter. Diese Komponenten werden in separaten Behältern geliefert. Mischen Sie sie erst vor Arbeitsbeginn.

Nach der Imprägnierung mit einer Epoxidverbindung wird die Betonbasis:

- solide und langlebig;

- staubfrei;

- frostbeständig;

- abriebfest;

- nicht Korrosion und Chemikalien ausgesetzt;

- dekorativ (mit glänzendem Glanz);

- einfach zu säubern.

Technologie zur Anwendung der Epoxidimprägnierung:

- Die Bestandteile der Epoxidimprägnierung sind Mischhärter und Harz. Sie werden in einen Behälter gegossen und mit einem langsamen Bohrer 5 Minuten lang gemischt.

- Auf die Betonoberfläche wird eine Pinsel-, Walzen- oder Sprühimprägnierung aufgetragen. Verbrauch - 150-200 g / m2.

- Nach 15 Minuten eine zweite Schicht Imprägnierung auftragen und auf das Trocknen warten.

Das vollständige Trocknen der Imprägnierung erfolgt nach 4-6 Stunden. Während dieser Zeit sollte die behandelte Oberfläche vor Wasser geschützt werden, da sonst die Epoxidschicht weißlich und klebrig werden kann. Es kann auch die Aushärtung beeinträchtigen. In diesen Fällen wird empfohlen, die Epoxidschicht zu entfernen und durch eine neue zu ersetzen.

Sicherheit zuerst

Die Substanzen, aus denen die Imprägnierung besteht, sind ziemlich aggressiv. Daher ist es bei der Arbeit mit ihnen erforderlich, Gummihandschuhe, Schutzschuhe und Kleidung zu verwenden. Zur Verdünnung von Imprägnierungen werden Kunststoffbehälter verwendet.

Bei der Arbeit mit Topping-Mischungen müssen auch Sicherheitsmaßnahmen beachtet und Atemschutzgeräte zum Schutz der Atmungsorgane verwendet werden.