7 beliebte Mängel von Schüttböden: Ursachen und Lösungen

Was könnte einfacher sein als Bulk-Floor-Technologie? Wir mischen die Komponenten, gießen die Mischung auf den Boden und erhalten eine perfekt ausgerichtete Oberfläche. Dies ist, was die meisten Heimmeister denken, die sich dazu entschließen, das Verfahren zur Erstellung eines Schüttbodens unabhängig durchzuführen. Diese Einfachheit und Leichtigkeit der Technologie ist jedoch nur offensichtlich. Berichten zufolge sind nur 30-40% aller Schüttböden ideal. Andere haben Mängel, die hauptsächlich mit Verstößen gegen die Technologie ihres Geräts verbunden sind.

Viele Schäden am Schüttboden können ohne größere Reparaturen repariert werden, dh ohne die Oberfläche vollständig zu zerlegen. Typischerweise wird die identifizierte Ehe durch eine zusätzliche Endschicht einer selbstnivellierenden Mischung blockiert. Es gibt aber auch komplexere Mängel, zu deren vollständiger Beseitigung der Boden geöffnet, die Schüttschicht vollständig entfernt und sogar die Betonbasis repariert werden muss.

Häufige Mängel:

- Schälen, Quellen der Endschicht;

- Risse auf der Oberfläche;

- Bucht;

- kleine Einschlüsse, Fremdpartikel auf der Oberfläche;

- Delaminierung, Trübung;

- Hügel und Mulden;

- vorzeitiger Verschleiß.

Wenn diese Anzeichen von Zerstörung vorhanden sind, ist es Zeit, mit der Reparatur der Füllfläche zu beginnen. Betrachten Sie die Restaurationsmethoden, die mit der einen oder anderen Form von Verformungen durchgeführt werden müssen.

Inhalt

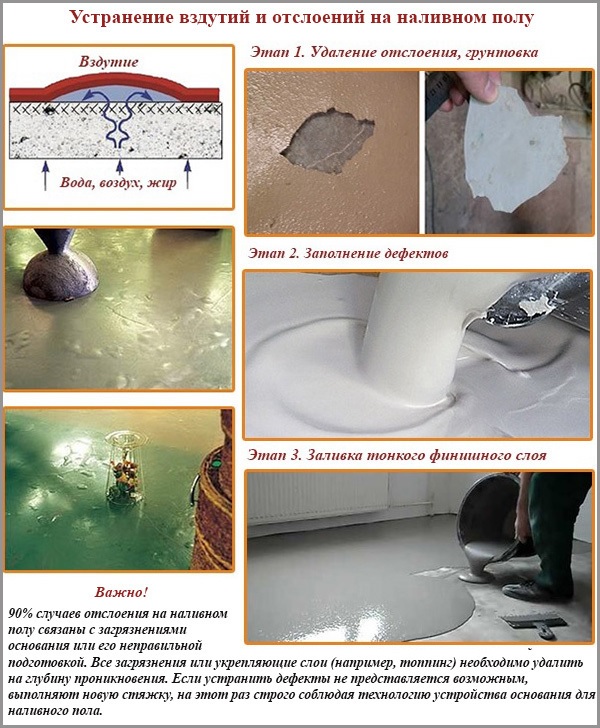

Defekt Nummer 1. Aufblähen, Abblättern der Füllstoffoberfläche

Das Aufblähen äußert sich in der Bildung einzelner oder mehrerer Blasen auf dem Schüttboden. Ihre Oberfläche kann mit Rissen bedeckt sein (wenn die Schicht dünn ist) und kollabieren. In diesem Fall können wir über Peeling sprechen.

Die Ursache für Schwellung und Peeling ist eine unzureichende Haftung (Adhäsion) der Bulk-Schicht und der Basis. Die Beschichtung, die nicht richtig auf die Basis geklebt ist, beginnt sich von dieser weg zu bewegen.

Fehler in der Technologie, die zu Blähungen und Peelings führen:

- Unzureichende Reinigung des Betonbodens von Staub, Fettflecken und anderen Verunreinigungen.

- Die Verwendung von minderwertigen Grundierungen.

- Die Füllschicht auf einen feuchten Untergrund legen. In diesem Fall wird durch überschüssiges Wasser und Kondensat die Masse, die Blasen und die Peelingform zurückgewiesen.

- Geringe Festigkeit der Betonbasis.

- Nichteinhaltung des Zeitintervalls zwischen dem Aufbringen der Schichten des Schüttbodens.

- Beschichtungskomponenten werden vor dem Gießen nicht gründlich gemischt. Das Mischen darf nur mechanisch mit speziellen Düsen erfolgen.

- Unfaire Entfernung von Luftblasen von der Beschichtung mit einer Nadelrolle. Blasen, die während des Trocknens in der Dicke der Beschichtung verbleiben, bewegen sich an die Oberfläche und hinterlassen geschwollene Blasen oder platzende "Krater".

- Verletzung von Temperatur- und Feuchtigkeitsindikatoren im Raum. Laut Technologie sollte die Raumtemperatur während der Arbeit über 5 ° C und die Luftfeuchtigkeit unter 60% liegen.

Beseitigung von Blasen und Peeling:

- Alle Schwellungen müssen entfernt werden. Sie können die Blasen und gebildeten "Krater" mit einer Mühle oder manuell mit einem Spatel reinigen.

- Sie reinigen den Boden von kleinen Partikeln von Bauschutt und Staub. Saugen Sie dazu die Oberfläche ab und reinigen Sie sie nass.Bevor Sie mit dem nächsten Schritt fortfahren, wird die Basis gründlich getrocknet.

- Gegebenenfalls grundierte Mängelstellen - zweimal.

- Defekte mit der verwendeten selbstnivellierenden Mischung füllen. Alternativ kann ein Polymer- oder Zementfüllstoff verwendet werden. Zementkitt ist für Zementschüttböden vorgesehen, während Polymerkitt universell einsetzbar ist. Viele von ihnen können nicht nur für Polymer-, sondern auch für Zement- (oder Beton-) Beschichtungen verwendet werden.

Wenn der gegossene Boden nicht vorne ist, kann in diesem Schritt die Reparatur abgeschlossen werden. Der Bulk-Boden, der als Frontbeschichtung verwendet wird, benötigt eine vollständige visuelle Maskierung der „Patches“. Daher wird der gesamte Boden mit einer Endschicht gefüllt, die den Anweisungen des Herstellers für die selbstnivellierende Mischung vollständig entspricht.

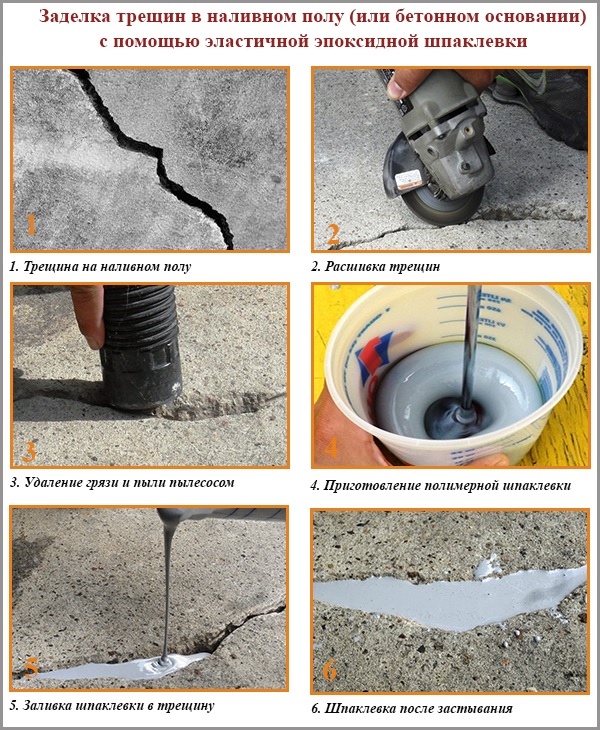

Defekt Nummer 2. Risse

Risse - ein häufiger Defekt im Schüttboden. Manchmal sind sie flach, manchmal erreichen sie die Betonbasis. Normalerweise ist das Auftreten von Rissen mit einer minderwertigen Basis verbunden, auf der der Schüttboden verlegt wurde. Dies ist die häufigste, aber nicht die einzige Ursache. Es gibt auch eine Verletzung in der Gießtechnologie.

Ursachen von Rissen:

- Zu dicke Füllschicht (mehr als 7 mm).

- Das Vorhandensein von Rissen auf der Basis.

- Lose Basis, anfällig für Bewegungen.

- Unzureichende Basisverstärkung.

- Nichteinhaltung der Anteile der Bestandteile des Schüttguts, nämlich Zugabe von mehr Wasser als in der Anweisung vorgeschrieben. Eine zu dünne Lösung reißt beim Trocknen häufig.

- Aufbringen der Schüttgutmischung auf einen feuchten Estrich.

- Verwendung einer abgelaufenen Bodenmischung.

Wenn die Risse einfach sind und der Schüttboden keine Frontbeschichtung ist, muss der Boden nicht vollständig aufgefüllt werden. Die optimale Lösung besteht darin, solche Risse mit einer selbstnivellierenden Mischung zu füllen.

Der Prozess des Füllens von Rissen:

- Mit einer kleinen Rissbreite (bis zu 1 cm) wird es über die gesamte Länge auf ca. 2 cm erweitert. Dies kann mit einer Mühle oder einer Metallbürste erfolgen.

- Entfernen Sie Schmutz von den Wänden des Risses und ziehen Sie den Staub mit einem Staubsauger heraus.

- Die Wände des Risses werden mit einer Grundierung behandelt und trocknen gelassen. Falls erforderlich, wiederholen Sie die Behandlung.

- Der Riss ist mit Polymer- oder Zementspachtel gefüllt und bündig mit dem Rest der Oberfläche. Füllen Sie bei Bedarf den gesamten Boden mit einer neuen Schicht.

Für den Fall, dass der Boden mit einem Netz von Rissen durchschnitten wird, ist es nicht mehr sinnvoll, diese zu füllen. Es ist notwendig, die Beschichtung vollständig zu zerlegen und den Zustand der Betonbasis zu bewerten - höchstwahrscheinlich war es das, was solchen Verformungen Auftrieb gab. Wenn Fehler gefunden werden, reparieren Sie zuerst die Basis und dann - eine selbstnivellierende Mischung einfüllen nochmal.

Die Reparatur des Untergrunds besteht normalerweise darin, alle in Beton (Estrich) vorhandenen Risse mit Zementmörtel oder Kitt abzudichten. Die Oberfläche sollte eben ausgerichtet sein, die zulässigen Unterschiede zwischen dem höchsten und dem niedrigsten Punkt - nicht mehr als 2-3 mm.

Defekt Nummer 3. Bucht

In einigen besonders fortgeschrittenen Fällen hält die Rissbildung mit der Delaminierung Schritt. Dieses Phänomen manifestiert sich in einer Bucht. Das heißt, ein Teil der Masseoberfläche ist gerissen und bricht gleichzeitig von der Basis ab. Es bildet sich ein Stück der Bulk-Schicht, das mit nichts verbunden ist, was sich unter den Füßen bewegt (knarrt).

Gründe für die Bucht:

- Das Fehlen einer wasserfesten Schicht auf der Oberfläche der Basis und das Vorhandensein von Rissen darauf. In diesem Fall sickert Wasser durch die Risse in die Zwischenschicht und unterbricht die Verbindung zwischen der Basis und der Massenschicht.

- Schmutzige und staubige Oberfläche der Basis, die keine qualitativ hochwertige Haftung der Bulk-Schicht ermöglicht.

- Anwendung der Schüttgutmischung auf feuchter Basis (mit einem Feuchtigkeitsgehalt von mehr als 4%).

Beseitigung der Bucht:

- Der abgelassene Teil des selbstnivellierenden Bodens wird entfernt.

- Sie reinigen die Basis und die Kanten des Defekts von Staub und Schmutz. Für das beste Ergebnis wischen Sie die Basis mit einem feuchten Tuch ab.

- Tragen Sie eine wasserfeste Imprägnierung (Grundierung) auf die Basis auf. In der Regel wird die Behandlung 2-3 Mal durchgeführt.

- Der Defekt wird mit einer selbstnivellierenden Mischung gegossen, die bündig mit dem Rest der Oberfläche abschließt.

Um den besten Effekt zu erzielen, füllen Sie den gesamten Boden mit einer zusätzlichen Deckschicht (dies ist wünschenswert für Polyurethan- und Epoxidverbindungen, die selbst eine Deckbeschichtung sind, optional für Zementzusammensetzungen, die zum Nivellieren unter einem Laminat, Parkett usw. verwendet werden).

Defekt Nummer 4. Hügel und Mulden

Manchmal ist der Schüttboden uneben. Nach dem Trocknen zeigen sich deutlich Vertiefungen (Gruben) oder Tuberkel. Ein solcher Defekt verringert nicht nur die Dekorativität des Bodens, sondern kann auch das Aufbringen der Deckbeschichtung (Laminat, Parkett usw.) darauf verhindern.

Die Ursachen für das Auftreten von Hügeln und Depressionen:

- Unebener Betonsockel. Wenn es signifikante Unebenheiten oder Vertiefungen auf der Basis gibt, werden alle diese Defekte eher auf die Oberfläche des Schüttbodens gedruckt.

- Füllen Sie die Mischung "mit dem Auge".

- Nichteinhaltung der empfohlenen Anteile beim Mischen der Komponenten der Massenmischung. Wenn während des Mischvorgangs mehr Wasser hinzugefügt wurde, als es die Anweisung erfordert, treten nach dem Trocknen häufig Vertiefungen auf der Oberfläche auf. Wenn im Gegenteil wenig Wasser hinzugefügt wurde, wird die Oberfläche hügelig.

Um den Tuberkel zu entfernen, wird der Boden geschliffen. Füllen Sie dann die Oberfläche mit einer Deckschicht einer selbstnivellierenden Mischung.

Die Hohlräume sind mit Kitt (auf Epoxid- oder Zementbasis) oder mit derselben selbstnivellierenden Mischung gefüllt, die für die gesamte Beschichtung verwendet wird. Nach dem Trocknen die endgültige Bulk-Beschichtung auftragen (falls erforderlich, wenn die Bulk-Schicht vorne liegt).

Defekt Nummer 5. Kleine Einschlüsse, Rauheit

Wenn Staub oder kleine Schmutzpartikel auf einen trockenen Boden gelangen, bilden sich auf seiner Oberfläche Pickel, Rauheit und kleine Unregelmäßigkeiten. In diesem Fall ist es unmöglich, eine spiegelglatte, absolut glatte Oberfläche zu erzielen.

Fehlerursachen:

- Unzureichend gereinigter Betonboden, dessen Schmutz in die Schüttgutmischung fiel und sich auf der Oberfläche ausbreitete.

- Staub schwimmt in der Luft und lagert sich auf einer noch unbeschichteten Oberfläche ab.

Beseitigung kleiner Rauhigkeiten:

- Die Oberfläche des Bodens wird von Staub gereinigt.

- Tragen Sie eine dünne Deckschicht auf, die über den Defekten liegt.

Defekt Nummer 6. Trübung

Trübung - das Auftreten einer weißlichen Tönung auf dem Schüttboden. Trübung kann die dekorativen Eigenschaften der Beschichtung erheblich beeinträchtigen und sie stumpf und ausdruckslos machen (dies macht sich insbesondere bei farbigen Schüttböden bemerkbar). Trübung verringert die ästhetischen Eigenschaften des Materials, beeinträchtigt jedoch nicht die Leistung. Daher muss dieser Defekt auf Polyurethan- und Epoxidböden beseitigt werden. Bei Zementbeschichtungen, die normalerweise zum Nivellieren unter den Oberflächenböden verwendet werden, kann Trübung ignoriert werden.

Gründe für die Trübung:

- Kontakt mit Fett, aggressiven Chemikalien auf der Oberfläche des Schüttbodens.

- Überschüssiges Wasser in einer selbstnivellierenden Mischung.

- Schlecht gemischte Bestandteile einer selbstnivellierenden Mischung.

- Falsches Mischungsverhältnis.

Beheben Sie den Defekt mit "wenig Blut" wird nicht funktionieren. Wenn die dekorativen Eigenschaften der Beschichtung oben liegen sollen, wird daher empfohlen, den vorhandenen Boden mit einer weiteren Deckschicht zu füllen. Natürlich lohnt es sich, die in den Anweisungen für die selbstnivellierende Mischung empfohlene Gießtechnologie vollständig einzuhalten.

Defekt Nummer 7. Vorzeitiger Verschleiß

Die Lebensdauer des Schüttbodens beträgt bis zu 10-20 Jahre (Polymerbeschichtungen sind haltbarer als Zementbeschichtungen). Wenn der Boden nach ein paar Betriebsjahren zu bröckeln begann und weiß wurde (von Kratzern), können wir über seinen vorzeitigen Verschleiß sprechen.

Ursachen für vorzeitigen Verschleiß:

- Verstärkte Belastung der Oberfläche (in Werkstätten oder in Lagern, in denen sich Fahrzeuge bewegen oder schwere Mechanismen installiert sind).

- Verwendung abgelaufener Bestandteile der Schüttgutmischung.

Um eine nicht mehr darstellbare Beschichtung zu aktualisieren, tragen Sie einfach eine weitere dünne Deckschicht auf die vorhandene Schicht auf. Besonderes Augenmerk sollte auf die Auswahl hochwertiger Komponenten der Mischung und die Einhaltung der Technologie zum Gießen des Schüttbodens gelegt werden.

Wenn sich auf der Oberfläche erkennbare Späne befinden, werden diese grundiert und mit Kitt gefüllt (auf Zement- oder Polymerbasis). Füllen Sie danach den Boden mit einer neuen Schicht.

Somit können nahezu alle Defekte und Verformungen des Schüttbodens korrigiert werden. Es ist jedoch am besten, proaktiv zu sein und technologische Fehler bei der Erstellung der Massenbeschichtung zu vermeiden.

1 Kommentar