Usuwanie pyłu i utwardzanie posadzek betonowych: technologie nawierzchni i impregnacji

Istotną wadą nieobrobionej podłogi betonowej jest jej tendencja do zwiększonego tworzenia się pyłu. Jego warstwa powierzchniowa nie ma wysokiej wytrzymałości i zaczyna się kruszyć przy minimalnym obciążeniu mechanicznym, wilgotności i temperaturze. Prowadzi to do powstawania pyłu cementowego, który osiada na powierzchni pokoju, mebli i, co najgorsze, w ludzkim ciele. Ponadto niekończące się pylenie polega na stopniowym niszczeniu betonowej podłogi, skracając jej żywotność.

Aby wzmocnić warstwę powierzchniową betonu i wyeliminować tworzenie się pyłu, stosuje się metody usuwania pyłu. Ich głównym celem nie jest wyeliminowanie istniejącego pyłu, ale wyeliminowanie przyczyn erozji betonu.

Do utwardzenia powierzchni betonowych można zastosować dwie podstawowe technologie: nakładanie (nakładanie suchych mieszanek utwardzających na świeży beton) i impregnowanie związkami wzmacniającymi.

Obie te metody skutecznie zapobiegają pękaniu, pyleniu, wietrzeniu i powstawaniu wykwitów na powierzchni betonu.

Zadowolony

Polewa - usuwanie kurzu suchymi mieszankami

Technologia nakładania jest bardzo podobna do „prasowania” znanego każdemu konstruktorowi - wcieranie suchego cementu w beton, który jeszcze nie stwardniał. Istota polewy jest prawie taka sama, tylko zamiast cementu stosuje się wieloskładnikowy utwardzacz mieszanki. Oprócz wysokiej jakości cementu portlandzkiego zawiera drobnoziarniste wypełniacze i dodatki chemiczne, które sprawiają, że warstwa powierzchniowa betonu jest mniej porowata i bardziej trwała.

Drobnoziarniste wypełniacze, które są częścią mieszanek nawierzchniowych, mogą malować powierzchnię podłogi w różnych kolorach: szarym, zielonym, żółtym, niebieskim, czerwonym, brązowym, czarnym.

Rodzaje dodatków

W zależności od rodzaju wypełniaczy mieszanki polewowe są łączone w kilka grup:

- kwarc;

- korund;

- metalizowany.

Utwardzacze kwarcowe są najbardziej popularne i niedrogie. Wypełniaczem w tych kompozycjach jest piasek kwarcowy, specjalnie oczyszczony i, jeśli to konieczne, efekt dekoracyjny, pomalowany kolorowymi pigmentami.

Zastosowanie powłoki kwarcowej może zwiększyć wytrzymałość powierzchni betonu o 1,5 razy. Jest to wystarczające do późniejszej długotrwałej eksploatacji posadzek betonowych poddanych umiarkowanemu naprężeniu.

Powłoka kwarcowa jest w większości przypadków uważana za uniwersalną. Znajduje zastosowanie wszędzie w warsztatach, magazynach, centrach handlowych, instytucjach edukacyjnych, halach hotelowych itp. W budownictwie mieszkaniowym nawierzchnia kwarcowa stosowana jest w pomieszczeniach o dużej wilgotności lub dużym obciążeniu podłóg. Na przykład w siłowniach, łaźniach, basenach itp.

Utwardzacze korundowe są bardziej skuteczne, mogą zwiększyć odporność podłogi na obciążenia mechaniczne o 1,6-1,8 razy, a na ścieranie - nawet 2 razy. Używają miękiszu korundowego o wysokiej wytrzymałości (wypełniacza), odpornego na ścieranie i ścieranie.Nadaje betonowej powierzchni matowy, elegancki połysk.

Polewy korundowe stosuje się do powierzchni betonowych poddawanych dużym obciążeniom. Dzieje się tak w pomieszczeniach z zainstalowanym masywnym sprzętem, w których poruszają się pojazdy lub tłum ludzi. Na przykład w magazynach, na stacjach benzynowych, parkingach, w siłowniach lub obiektach socjalnych.

Utwardzacze metaliczne - polewy metalowymi wiórami. Mieszaniny te są najsilniejsze, zwiększają wytrzymałość powierzchni betonu 2 razy.

Metalowe nawierzchnie znalazły zastosowanie w pomieszczeniach, w których podłogi są narażone na duże obciążenia mechaniczne lub wibracyjne, gdzie możliwy jest duży ruch lub zainstalowany jest ciężki sprzęt. Na przykład w halach produkcyjnych, magazynach. W pomieszczeniach mieszkalnych i społecznych nie stosuje się nakładania metalu ze względu na możliwe procesy korozji na stwardniałej powierzchni betonu.

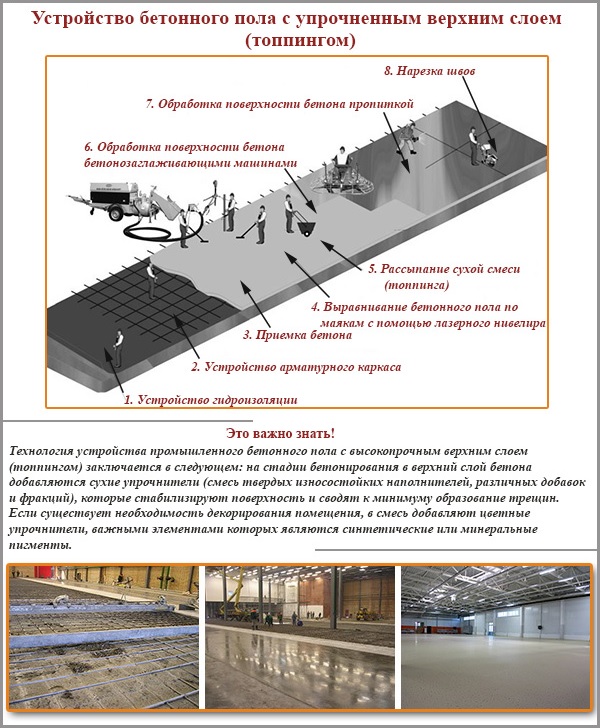

Topping Technology: Wzmocnienie schematu aplikacji Mix

Polewa jest dość skomplikowaną technologią, która wymaga doświadczenia i użycia specjalnego sprzętu. Przy najmniejszym błędzie można zaobserwować następujące odkształcenia: pękanie, złuszczanie się skorupy wierzchniej, ścieranie górnej warstwy. Dlatego lepiej powierzyć tę pracę profesjonalistom.

Nalewanie można stosować tylko na wysokiej jakości żelbetonie zalanym wysokiej jakości betonem (nie niższym niż M300). Utwardzacz nakłada się na świeży beton, który nie miał czasu na stwardnienie, ale już się zestalił. Zazwyczaj praca rozpoczyna się 5-8 godzin po instalacji. W tej chwili można już chodzić po podłodze, ale pozostają na niej odciski palców. Ich głębokość nie powinna przekraczać 3-5 mm.

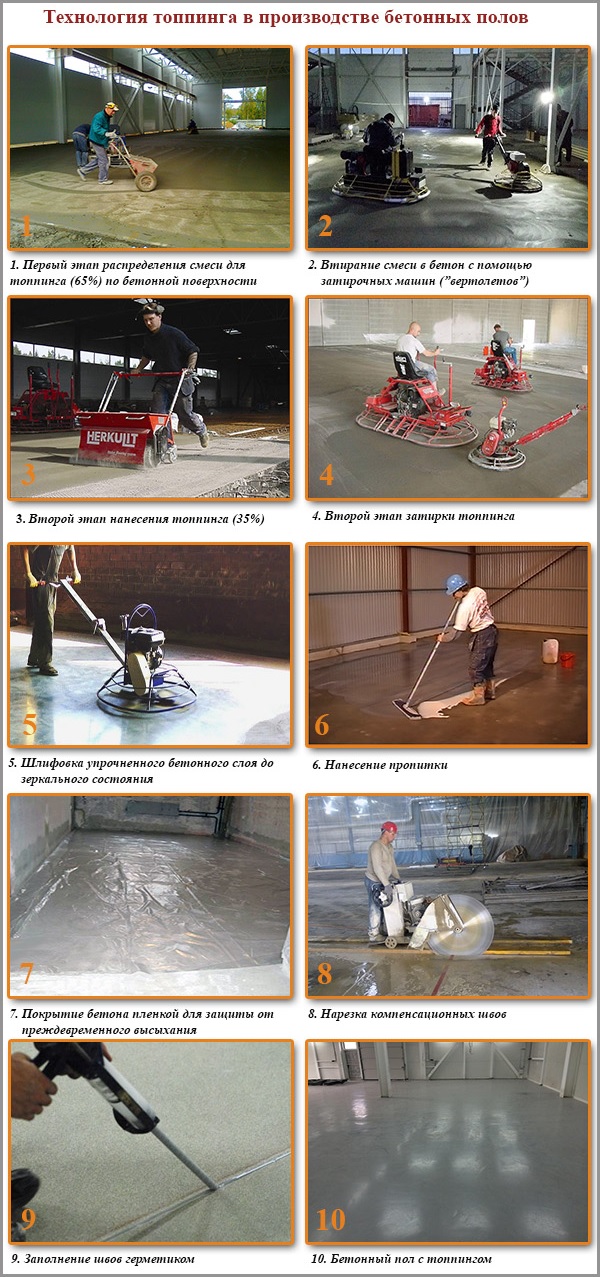

Tworzenie warstwy zbrojonego betonu za pomocą nakładania:

- Utwardzacz jest rozrzucony na powierzchni betonu - około 65% całkowitej objętości. Dystrybucja odbywa się ręcznie lub za pomocą luźnego wózka.

- Gdy mieszanina jest nasycona wilgocią i ciemnieje, powierzchnię betonu wygładza się za pomocą pacy z jednym lub dwoma wirnikami („śmigłowce”). Dyski maszynowe wcieraj mieszankę w konstrukcję betonową aż do całkowitego wchłonięcia.

- Bez przerwy technologicznej pozostała część wierzchniej warstwy jest nakładana na powierzchnię (35%). Należy to zrobić natychmiast, aby wilgoć pozostała na powierzchni betonu.

- Wytrzyj ponownie powierzchnię.

- Po 2 godzinach powierzchnię betonu szlifuje się tymi samymi pacy, instalując ostrza zamiast pacy. Następnie powierzchnia betonowej podłogi nabiera miękkiego matowego połysku.

- Na powierzchnię nakłada się specjalną impregnację (utwardzanie).

- Aby zapobiec pękaniu powierzchni betonu podczas procesu suszenia, pokrywa się ją folią.

- Po 1-2 dniach, gdy beton w końcu stwardnieje, szwy kompensacyjne (kurczliwe) są wycinane na jego powierzchni za pomocą noża lub szlifierki (z tarczą diamentową). Zwykle są one cięte na kwadraty o wymiarach 6 x 6 m, 1/3 głębokości grubości płyty, o szerokości 10-15 mm.

- Po 14-28 dniach złącza wypełnia się uszczelniaczem poliuretanowym.

Oto jak to wygląda na zdjęciach:

Możesz także obejrzeć film, w którym opisano główne momenty technologiczne:

Impregnacja - związki szybko odpylające

Jeśli zaleca się nadawanie dodatków do pracy profesjonalnym budowniczym, wówczas każdy może namoczyć gotową zamrożoną betonową podłogę za pomocą specjalnych impregnatów wzmacniających.

Przygotowanie powierzchni do impregnacji

Na początek należy rozumieć, że zastosowanie dowolnej impregnacji wymaga wstępnego przygotowania podłoża betonowego. W przeciwnym razie kompozycja nie będzie w stanie przeniknąć do wymaganej głębokości w strukturze betonu.

Przygotowanie posadzki betonowej jest proste, ale żmudne i czasochłonne. Składa się z kilku następujących po sobie operacji:

- Wszystkie pokrycia podłogowe są usuwane z posadzek betonowych.Jeśli były to materiały ściśle przylegające do podłogi (linoleum, dywan, relin, laminat), następny etap przygotowania można rozpocząć natychmiast po ich usunięciu. Po zdemontowaniu powłoki, która nie sąsiaduje bezpośrednio z betonem (podłoga z desek, parkiet), musisz poczekać około dnia, aż uniesiony kurz opadnie. Jeśli beton został właśnie ułożony, dozwolona jest tylko impregnacja akrylowa. Inne rodzaje impregnacji wymagają ekspozycji na powłokę betonową przez co najmniej 14 dni. Kolorowe podłogi będą wymagały jeszcze więcej czasu - 28 dni. Po tym czasie rozpoczyna się kolejny etap przygotowań.

- Dokładnie odkurz całą powierzchnię dwukrotnie. Wskazane jest, aby nie używać zwykłego odkurzacza, ale specjalną konstrukcję - mocniejszą.

- Podłoga jest myta zwykłą wodą za pomocą szmatki lub wyciskanej rakli. Na początek myją całą powierzchnię, usuwając cząsteczki cementu i pyłu. Następnie po wyschnięciu podłoga jest ponownie wycierana.

- Wykonaj końcowe czyszczenie na sucho za pomocą odkurzacza. Dokładnie odkurz umytą i wysuszoną bazę dwukrotnie.

Dlatego przed nałożeniem impregnacji powierzchnia betonu wymaga wysokiej jakości czyszczenia. W razie potrzeby dodaj do procesu szlifowanie podłogi.

Jakie są impregnaty?

Impregnaty do usuwania pyłu dzielą się na nieorganiczne i organiczne. Nieorganiczny oznacza jeden rodzaj impregnacji - oparty na fluorokrzemianach (płynach). Związki organiczne są bardziej zróżnicowane. Ta grupa obejmuje impregnaty akrylowe, poliuretanowe i epoksydowe.

Impregnaty nieorganiczne (płyny) wchodzą w reakcję chemiczną ze składnikami betonu, a mianowicie wapnem (który jest postrzegany jako pył) i przekształcają go w silny fluorek wapnia. Oznacza to, że płyny zmieniają wzór chemiczny powierzchni betonu, przekształcając rozpuszczalne związki w nierozpuszczalne. Impregnowana warstwa betonu staje się bardziej trwała i wodoodporna.

Impregnaty organiczne działają inaczej. Wypełniają mikropory i pęknięcia w betonie lub tworzą mocny film na powierzchni. Struktura betonu staje się gęstsza i mocniejsza, powierzchnia staje się wodoodporna.

Pływak betonowy

Impregnacja fluidalna (fluidyzacja) jest stosowana, jeżeli powierzchnia betonu jest następnie malowana. Płyny działają na rozpuszczalne wapienne związki betonu i przekształcają je w nierozpuszczalne obojętne związki o podwyższonej wytrzymałości. Jednocześnie płyny nie uszczelniają powierzchni, pozostają paroprzepuszczalne, beton nadal „oddycha”.

Zmiany w powierzchniowej warstwie betonu podczas obróbki płynami:

- wzrost siły;

- zmniejsza się tworzenie się pyłu;

- ścieranie maleje;

- wzrasta odporność na agresywne chemikalia;

- chłonność jest zmniejszona;

- wzrasta odporność na mróz.

Warto podkreślić, że fluowanie znacznie zmniejsza tworzenie się pyłu, ale nie eliminuje go całkowicie. Aby w jak największym stopniu odpylić powierzchnię, zaleca się dodatkowo pokrycie spłaszczonej warstwy impregnatem polimerowym.

Technologia betonowania:

Flotującą kompozycję rozcieńcza się wodą, zgodnie z instrukcją. Z góry musisz obliczyć ilość gotowego rozwiązania, która będzie konieczna do pracy. Średnio jest to 150-200 ml na 1m2 powierzchnia. Powstały roztwór wylewa się na podłogę i równomiernie rozprowadza na powierzchni za pomocą szczotek, gumowych mopów, gumowych skrobaków. Wcieraj płyn, aż powierzchnia betonu zostanie całkowicie nasycona.

Jeśli prace są wykonywane w suchych i gorących warunkach, powierzchnia poddana działaniu płynu jest pokryta folią. Odbywa się to tak, że kompozycja nie wysycha zbyt szybko, w przeciwnym razie jej pozytywne właściwości zostaną zmniejszone. Średnio płyny powierzchniowe schną przez 1,5-2 godziny. Po dniu nakłada się drugą warstwę płynu.

Po wyschnięciu drugiej warstwy, to znaczy po kolejnym dniu można rozpocząć pracę bazy.Ale układanie płytek lub innej warstwy wykończeniowej jest dozwolone dopiero po 7 dniach.

Impregnacja Akrylowa

Impregnaty akrylowe to woda, głęboko penetrujące związki, które tworzą warstwę na powierzchni betonu. Zapobiega to wykwitom, zmniejsza wchłanianie wody, zapewnia niezawodne usuwanie kurzu.

Impregnaty akrylowe są uważane za najsłabsze. Można ich używać tylko wtedy, gdy betonowe podłogi podlegają niewielkim obciążeniom.

Właściwości impregnacji akrylowej:

- nadać dodatkową wytrzymałość betonowej podłodze;

- odpylanie;

- zwiększyć odporność chemiczną betonu;

- zmniejszyć wchłanianie wody;

- uprościć pielęgnację powierzchni.

Schemat nakładania impregnatu akrylowego na betonową podstawę jest bardzo prosty. Najpierw impregnację nakłada się na powierzchnię za pomocą wałka, pędzla lub pistoletu natryskowego. Po 30-60 minutach nałóż drugą warstwę i poczekaj na wyschnięcie. W temperaturze pokojowej całkowite wyschnięcie impregnacji trwa 3-5 godzin.

Impregnacja poliuretanowa

Efekt impregnacji poliuretanu polega na zdolności jego cząstek do głębokiego wnikania w strukturę betonu, blokowania kapilar i wypełniania mikropęknięć. Po utwardzeniu mieszanina poliuretanowa pozostaje w porach betonu, przybiera swój kształt, nie zmieniając jego objętości.

Impregnacja poliuretanowa jest jednoskładnikową kompozycją sprzedawaną w stanie gotowym do użycia. Jego wielką zaletą jest możliwość aplikacji w temperaturach ujemnych (do -30 ° C).

Po obróbce impregnatem poliuretanowym górna warstwa betonu staje się polimerobetonem i zyskuje następujące właściwości:

- absolutne usuwanie pyłu;

- odporność na zużycie - wzrasta do 10 razy;

- szczelność górnej warstwy;

- odporność na uderzenia - zwiększa się 2 razy;

- szorstka, antypoślizgowa powierzchnia;

- wysoki efekt dekoracyjny (efekt lakierowanego lub „mokrego” betonu);

- łatwość czyszczenia.

Metoda obróbki betonu za pomocą impregnacji poliuretanowej:

- Impregnację nakłada się wałkiem poliamidowym, gęsto zwilżając powierzchnię. Zużycie wynosi 150-250 g / m2.

- Po wyschnięciu impregnację, która trwa 3-6 godzin, nakłada się kolejne 1-2 warstwy (z suszeniem po każdej warstwie!).

- Gotowa warstwa polimerobetonu powinna wyglądać jak mokra podłoga. Taki efekt dekoracyjny oznacza całkowite nasycenie roztworem.

Impregnacja epoksydowa

Impregnacja epoksydowa dotyczy polimerów, a także związków poliuretanowych. Dlatego ich zasada działania jest taka sama. W przeciwieństwie do związków poliuretanowych impregnaty epoksydowe można stosować tylko w temperaturach dodatnich.

Impregnacja epoksydowa - dwuskładnikowa, składająca się z żywicy epoksydowej i utwardzacza. Te elementy są dostarczane w osobnych pojemnikach. Mieszaj je tylko przed rozpoczęciem pracy.

Po impregnacji związkiem epoksydowym podstawa betonowa staje się:

- solidny i trwały;

- bezpyłowy;

- mrozoodporny;

- odporny na ścieranie;

- nie podlega korozji i chemikaliom;

- dekoracyjny (z połyskiem);

- łatwe do czyszczenia.

Technologia nakładania impregnacji epoksydowej:

- Składniki impregnacji epoksydowej są mieszane - utwardzacz i żywica. Wlewa się je do jednego pojemnika i miesza przez 5 minut za pomocą wiertarki wolnoobrotowej.

- Na powierzchnię betonu nakładana jest impregnacja pędzlem, wałkiem lub natryskiem. Zużycie - 150-200 g / m2.

- Po 15 minutach nałóż drugą warstwę impregnatu i poczekaj na wyschnięcie.

Całkowite wyschnięcie impregnacji następuje po 4-6 godzinach. W tym czasie obrabianą powierzchnię należy chronić przed wodą, w przeciwnym razie warstwa epoksydowa może stać się biaława i lepka. Może również zakłócać stwardnienie. W takich przypadkach zaleca się usunięcie warstwy epoksydowej i zastąpienie jej nową.

Bezpieczeństwo przede wszystkim

Substancje wchodzące w skład impregnacji są dość agresywne. Dlatego podczas pracy z nimi należy używać gumowych rękawiczek, obuwia ochronnego i odzieży. Do rozcieńczania impregnatów stosuje się plastikowe pojemniki.

Podczas pracy z dodatkami do mieszania należy również przestrzegać środków bezpieczeństwa i używać respiratorów do ochrony narządów oddechowych.