Parkiet naciągowy: technologia „naciągu”, jej zalety i wady

Rozciągnięta podłoga to nowe słowo w nowoczesnych technologiach budowlanych. A jeśli prawie wszyscy znają już sufit napinany, wówczas parkiet z przedrostkiem „stretch” rodzi wiele pytań. Co to za podłoga? Jak to się „pociąga”? Jakie są zalety i wady technologii? Spróbujmy to rozgryźć.

Zadowolony

Jaki parkiet nazywa się rozciągnięty?

Rozciągnięty parkiet to drewniane deski wykonane z litego twardego drewna, które układa się metodą naciągu. Podczas układania pasy są łączone w zamek, a następnie dodatkowo łączone za pomocą sznurków o wysokiej wytrzymałości. W takim przypadku klej i paznokcie nie są używane. Dlatego ta powłoka jest czasami nazywana „parkietem ekologicznym”.

Technologia stretch pozwala uzyskać trwałą powłokę, która jest znacznie mniej podatna na różnice temperatur i wilgotności niż parkiet układany jakąkolwiek inną metodą. Drewniane deski ściśle związane sznurkiem, możliwe jest rozszerzenie (wraz ze wzrostem wilgotności), a następnie zwężenie (wraz ze spadkiem wilgotności lub wzrostem temperatury). W takim przypadku sznur utrzymuje paski w jednym położeniu, zapobiegając ich odkształceniu.

Elementy parkietu naciągowego

Kupując podłogi napinane, producent zaoferuje nie tylko drewniane deski, ale cały zestaw elementów do układania powłoki. Zazwyczaj zestawy te obejmują: szyny parkietowe, sznurki naciągowe (sznurki), zaciski tulei zaciskowych, podłoże, wosk olejny. Wszystkie dodatkowe materiały są potrzebne do dokładnego odtworzenia technologii podłóg elastycznych.

Deski parkietowe

Lamele z parkietu naciągowego mają standardowe rozmiary 30 x 800 mm i 40 x 800 mm. Ich grubość wynosi 20 mm. Lamele są dość wąskie, co eliminuje możliwość ich deformacji (skręcanie, rozszerzanie) nawet w ekstremalnych warunkach pracy.

Każdy pręt (długość 800 mm) ma wywiercone 4 otwory. Są one niezbędne do przeciągnięcia sznurka napinającego przez grubość drzewa. Tak więc technologia zakłada, że powłoka zostanie naciągnięta na sznurki przechodzące co 20 cm powierzchni.

Każda deska parkietowa jest wyposażona w klipsy końcowe oraz podłużny kolec i wpust. Oznacza to, że instalacja obejmuje blokowanie z czterech stron.

Do produkcji naciągniętego parkietu preferowane są twarde drzewa dębowe lub jesionowe. Możliwe jest również stosowanie wiśni, brzozy, orzechów włoskich. Drewno z konieczności poddawane jest suszeniu próżniowemu i parowaniu, dzięki czemu gotowe parkiety praktycznie nie podlegają procesom deformacji.

Sznurki napinające i korki (zaciski tulejkowe)

Rozciągnięty parkiet jest ciągnięty za pomocą sznurków - wytrzymałych plastikowych sznurków (sprzedawanych w zatokach przypominających szpule nici). Mocowanie parkietu, sznurki działają na powłokę z siłą 1200 kg / m2. Powstaje równomierny nacisk, przy którym eliminowane jest występowanie szczelin między szynami i innymi wadami wizualnymi.

Specyfikacja ciągów:

- sznurek charakteryzuje się wysoką wytrzymałością, niezależną od temperatury i wilgotności;

- sznurek rozciągający 3 razy mocniejszy niż metal;

- sznurek nie gnije, nie wysycha, nie zwisa z czasem;

- elastyczność sznurka pozwala na rozszerzanie się i kurczenie parkietu.

Aby móc naprawić sznurki (w bocznych częściach pierwszego i ostatniego rzędu parkietów) i ich napięcie, technologia przewiduje stosowanie zacisków tulei zaciskowych. Są to metalowe zaciski składające się z tulei i stożkowego tulei zaciskowej.

Podłoże

Podłoże jest niezbędnym elementem technologii parkietu naciągowego. Pozwala wyrównać drobne wady podłoża (jastrychy), a także poprawia właściwości dźwiękochłonne i termoizolacyjne powłoki. Warunkiem jest, aby podłoże miało właściwości wodoodporne. Na przykład podłoże Tuplex zapewnia podwójną ochronę przed wilgocią dzięki dwóm warstwom folii hydroizolacyjnej.

Wybór podłoża zależy od planowanych warunków pracy podłogi. Na przykład, jeśli chcesz położyć parkiet naprężający na ciepłej podłodze, musisz wybrać podłoże, które ma pozwolenie na „pracę” z elementami grzewczymi.

Wosk olejny

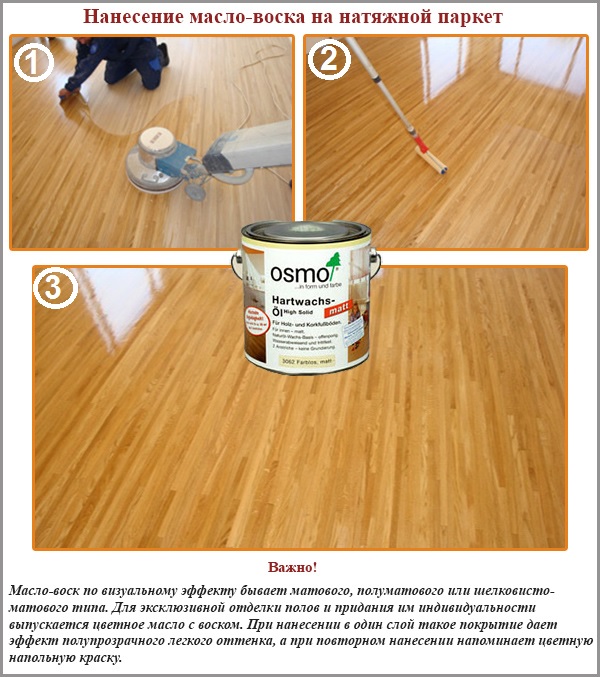

Do pokrycia gotowego parkietu elastycznego stosuje się olej z rozpuszczonym woskiem stałym. Możliwe jest zastosowanie bezbarwnego oleju, aby zachować naturalny odcień wybranych gatunków drewna. Lub kolorową powłokę - aby nadać parkietowi inny, nietypowy dla niego, odcień. Gama olejków jest dość szeroka i pozwala uzyskać powłokę o innym stopniu połysku: matowy, półmatowy, o satynowym połysku.

Wosk olejny nakłada się na podłogę 2 razy. Za pierwszym razem przy użyciu maszyn do szlifowania i polerowania (za pomocą podkładki filcowej), po raz drugi - ręcznie, za pomocą wałka.

Technologia układania parkietu naciągowego

Aby rozciągnięty parkiet służył nie krócej niż okres eksploatacji zadeklarowany przez producenta (40 lat), musi go położyć mistrz z doświadczeniem. W każdym razie technologia ta wymaga pewnych umiejętności i specjalnych narzędzi (maszyna do polerowania, specjalne urządzenie mocujące). Jeśli jednak masz to wszystko, możesz sam spróbować zbudować powłokę napinającą.

Krok 1. Przygotowanie fundamentu

Baza jest wypoziomowana i wysuszona.

Podstawa pod podłogą naprężającą (jak każdy inny) powinna być jak najbardziej płaska. Ponieważ podłogi parkietu nie będą ze sobą sztywno połączone, z nieregularnościami, rozproszą się na boki, jak futra na akordeonie guzika. W takim przypadku możliwe jest ich pozorne przekrzywienie, co doprowadzi nie tylko do zmniejszenia dekoracyjności parkietu, ale także do zwiększonego rozciągania plastikowego sznurka.

Dopuszcza się układanie parkietu naciągowego na jastrychu cementowym, masowej podłodze, drewnianej podłodze. Każda z tych powierzchni musi być pozioma. Producenci nie zalecają wyrównywania podłogi ze sklejki. Faktem jest, że podłogi napinane zostały początkowo ustawione jako ekopowłoka, w technologii układania, w której nie stosuje się materiałów sztucznych i chemicznych.

Jastrych stanowi idealną bazę pod napięty parkiet, a na nim jest samopoziomująca mieszanka. Przed rozpoczęciem układania parkietu podstawa musi wyschnąć. Dopuszczalna jest wilgotność nie większa niż 2-4%. Wahania poziomów powierzchni nie powinny przekraczać 2 mm na 2 m.

Krok 2. Poparcie

Podłoże układa się na wysuszonej, przygotowanej podstawie. Paski materiału są układane od końca do końca. Połączenia są klejone taśmą.

Krok 3. Instalacja latarni morskiej

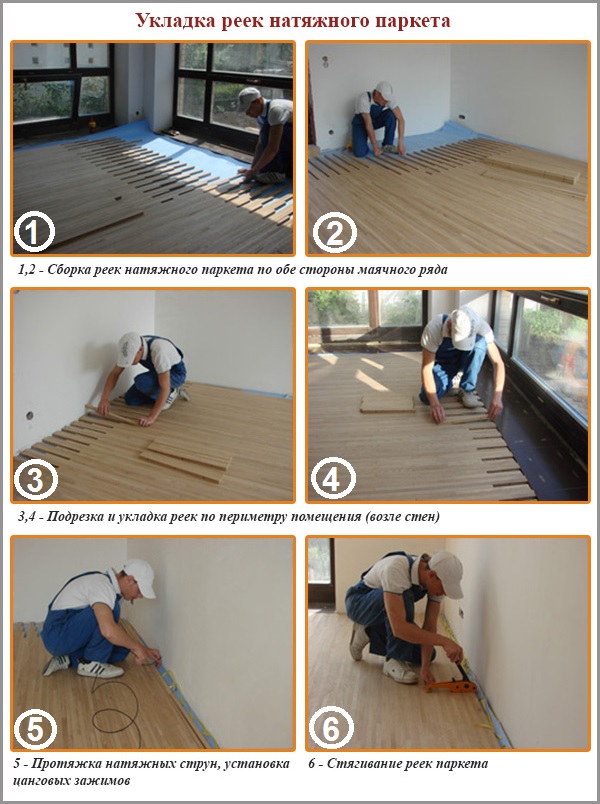

Montaż podłogi napinanej rozpoczyna się od układania rzędu latarni morskiej. Ten rząd jest ułożony na środku pokoju i służy jako rodzaj orientacji dla pozostałych rzędów.

Na początek za pomocą centymetru określ środkową oś pomieszczenia. Wyznaczono środki dwóch przeciwległych ścian, są one połączone i uzyskuje się oś, wzdłuż której ma zostać utworzony rząd latarni morskiej.

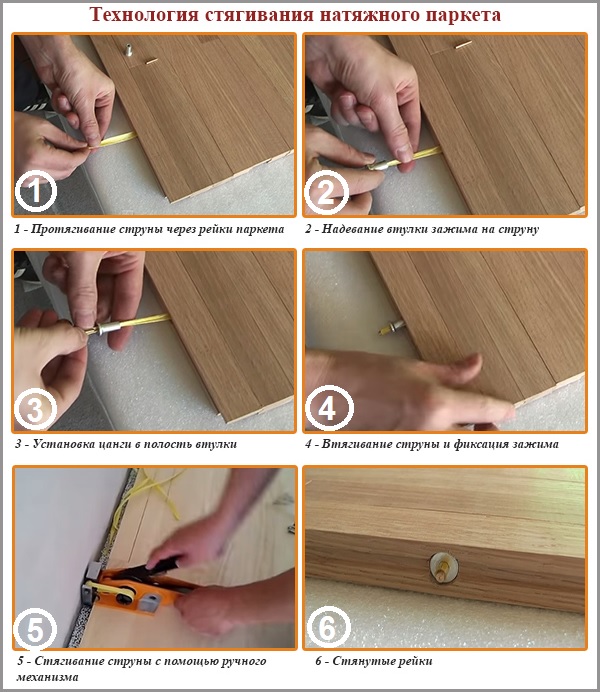

Wzdłuż osi ułóż matryce parkietu naciągowego z przesunięciem jednego otworu w dowolnym kierunku. Powstały rząd jest ciągnięty razem przez ciąg. W tym celu sznur mocujący jest przeciągany przez otwory.Tworzywo, z którego wykonany jest sznurek, jest dość sztywne, dzięki czemu łatwo jest przepchnąć wszystkie szyny.

Gdy rząd montażowy jest naciągnięty na sznurek, wykonaj jego wycofanie. Aby to zrobić, na końcu każdego sznurka, po jednej stronie powłoki parkietowej, naciąga się tuleję zaciskową i wkłada się w nią tuleję zaciskową. Podczas dokręcania tulei będą odpowiednio mocno trzymane w tulei, koniec sznurka napinającego zostanie ustalony. Ponadto, przy użyciu ręcznego mechanizmu samozaciskowego, rząd montażowy jest ciągnięty razem przez każdy sznur po kolei.

Krok 4. Montaż głównej części podłogi napinającej

Z rzędu latarni pozostałe wykończenia są układane symetrycznie po obu stronach. W takim przypadku upewnij się, że otwory pasków pokrywają się. Regulacja obwodu odbywa się przez przycięcie listew za pomocą szlifierki, wyrzynarki lub piły do parkietu.

Układanie odbywa się w taki sposób, że pomiędzy parkietem a ścianami znajduje się dylatacja 1-2 cm Ta niewielka odległość, którą pod koniec montażu zostaną pokryte listwami przypodłogowymi, może zapewnić swobodne rozszerzanie się drewnianej powłoki i zapobiegać jej deformacji.

Gdy wszystkie matryce są na miejscu, sznurki są przeciągane przez otwory naprężające (co 20 cm). Nakładają na nie zaciski i zaciskają kolejno każdy sznur za pomocą samozaciskowego mechanizmu ręcznego.

Krok 5. Parkiet naprężający szlifowanie

Aby wyrównać połączenia wszystkich pasków parkietu naciągowego i aby ich powierzchnia była idealnie gładka, wykonaj szlifowanie. W tym celu zwykle stosuje się szlifierki bębnowe lub tarczowe. Wyrównanie parkietu w trudno dostępnych miejscach (pod akumulatorami, w pobliżu ścian) odbywa się za pomocą szlifierek kątowych (szlifierki, maszyny typu „boot”).

Szlifowanie całej powierzchni odbywa się 2 razy. Pierwsza obróbka służy do usuwania dużych nierówności i jest przeprowadzana przy użyciu szorstkich materiałów ściernych. Następnie dysza ścierna zmienia się na mniej sztywną, a parkiet jest wypolerowany do gładkości.

Po polerowaniu (przed nałożeniem wosku olejowego) powierzchnię odkurza się.

Krok # 6. Zastosowanie oleju woskowego

Aby nadać powierzchni naprężenia właściwości ochronne parkietu, połysk i, jeśli to konieczne, kolor, stosuje się wosk olejny. Mieszanina oleju i wosku wnika w strukturę drzewa, pozostawiając otwarte pory. Jednocześnie drewno nadal „oddycha”, co utrzymuje korzystny klimat w pomieszczeniu.

Wosk w mieszance nadaje podłodze miękki, ale dość zauważalny połysk. I pigmenty barwiące (naturalne pochodzenie) - pożądany odcień koloru.

Wosk olejny nakłada się na podłogę 2 razy. Pierwszy raz - za pomocą maszyny do polerowania z dyszami filcowymi. Drugi raz - z wełnianym wałkiem. Następnie parkiet uzyska połysk o pożądanej intensywności, a także mikroskopijną warstwę ochronną, która uprości utrzymanie powłoki.

Wszystkie niuanse układania parkietu napinającego pokazano na klipie wideo:

Zalety i wady parkietu naciągowego

Aby lepiej zrozumieć cechy, a także różnice między technologią napinania układania parkietu od już znanych metod klejenia i pływania, określimy jego główne zalety i wady.

Zalety elastycznych podłóg można dodać do długiej listy:

- brak szczelin między szynami, nawet przy zmieniających się warunkach pracy;

- brak skrzypienia parkietu i obecność efektu mikrokompensacji z powodu układania listew na podłożu;

- odporność na zmiany wilgotności i temperatury w pomieszczeniu;

- pełna przyjazność dla środowiska dla powłoki (przy braku kleju, lakierów chemicznych, mastyksu);

- prosta technologia układania (montaż bezpośrednio na jastrychu, bez użycia sklejki, mastyksu);

- możliwość demontażu powłoki bez pogorszenia jej wydajności i ponownego montażu w innym pomieszczeniu (powłoka jest demontowana na oddzielne szyny poprzez usunięcie tulei zaciskowych i cięgna napinającego);

- możliwość lokalnej naprawy uszkodzonego obszaru powłoki, poprzez wymianę szyn;

- zwiększona gwarancja na rozciągnięty parkiet (3 lata, a na zwykły parkiet 1 rok gwarancji);

- zwiększona żywotność (do 40 lat), dzięki grubej warstwie ochronnej 6 mm.

Istnieją tylko dwie wady takiego zasięgu: wysoka cena i niemożność ułożenia po przekątnej.

2 komentarze