Jak wybrać maszynę do szlifowania parkietu: przegląd nowoczesnych technologii

Szlifowanie jest obowiązkową procedurą nadającą parkietowi reprezentacyjny wygląd. Za jego pomocą możesz wygładzić drewnianą powierzchnię, usunąć zadrapania i pęknięcia. Oczywiście szlifowanie nie odbywa się ręcznie, ale za pomocą specjalnego sprzętu - szlifierek. Na rynku prezentowana jest duża liczba takich jednostek, różniących się rodzajem konstrukcji, przeznaczeniem, sposobem działania. Wskazujemy ich główne cechy techniczne dla optymalnego wyboru.

Istnieje ogromna liczba odmian szlifierek do parkietu, ale wszystkie z nich można połączyć w kilka grup:

- bęben - powierzchnia robocza jest reprezentowana przez cylindryczny wałek, na którym zainstalowany jest pas ścierny (papier ścierny);

- taśma - powierzchnia robocza jest utworzona przez taśmę ścierną poruszającą się między dwoma ruchomymi wałami (rolkami);

- dysk - wypoleruj powierzchnię dyskami (jeden lub więcej);

- Wibracja - wyposażona w wibrującą podeszwę roboczą, wykonującą ruch „pacy” w procesie szlifowania;

- ekscentryczny (orbital) - podeszwa robocza obraca się i wibruje jednocześnie.

Każdy z tych rodzajów sprzętu rozwiązuje własne problemy, ma cechy działania. Rozważ te niuanse jaśniej.

Zadowolony

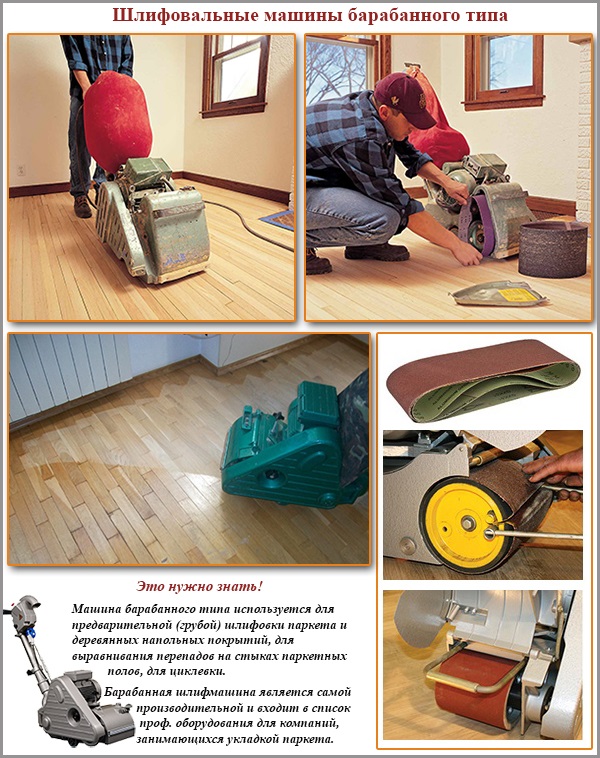

Maszyny typu bębnowego

Szlifierka bębnowa - technika przeznaczona głównie do szlifowania zgrubnego. Na najwyższym poziomie radzi sobie również ze skrobaniem - usuwaniem warstwy farby z podłogi.

Zasada działania automatów bębnowych opiera się na obrocie cylindrycznego wału (bębna), „uruchamianego” przez silnik elektryczny. Na wale zamocowana jest taśma ścierna. Gdy bęben się obraca, jest on ściśle dociskany do drewnianej powierzchni i „usuwa” z niej warstwę o przewidzianej grubości (zależy od wielkości ziarna materiału ściernego na taśmie). Średnio maszyna bębnowa usuwa warstwę 1-1,5 mm z powierzchni podczas etapu szlifowania. Towarzyszy temu tworzenie się pyłu drzewnego i trocin, dlatego większość modeli automatów bębnowych jest wyposażona w kolektory pyłu.

Pasy ścierne stosowane w tego typu szlifierkach są raczej szorstkie - P24-40. Dlatego nie mogą sobie poradzić z polerowaniem, a po przejściu maszyny bębnowej zwykle konieczne jest zmodyfikowanie innych typów maszyn (tarcza, wibracja, ekscentryczny).

Każda szlifierka bębnowa to potężna jednostka poruszająca się na kołach. Waga może wynosić od 70 do 90 kg (średnio). Im mniejsza waga (odpowiednio i wymiary) maszyny, tym łatwiej jest nią zarządzać, ale jej wydajność może być niższa. Jeśli masz pracę w mieszkaniu, lepiej użyć samochodu o niższej masie. W przypadku dużych obszarów produkcyjnych bardziej odpowiednie są jednostki wymiarowe.

Wydajność zależy również bezpośrednio od mocy. Średnia wartość wynosi 2,2 kW. Im większa moc, tym silniejszy efekt mechaniczny na powierzchni. Co więcej, duży bęben (z szerokim i długim pasem ściernym) taka maszyna będzie w stanie „ciągnąć”.

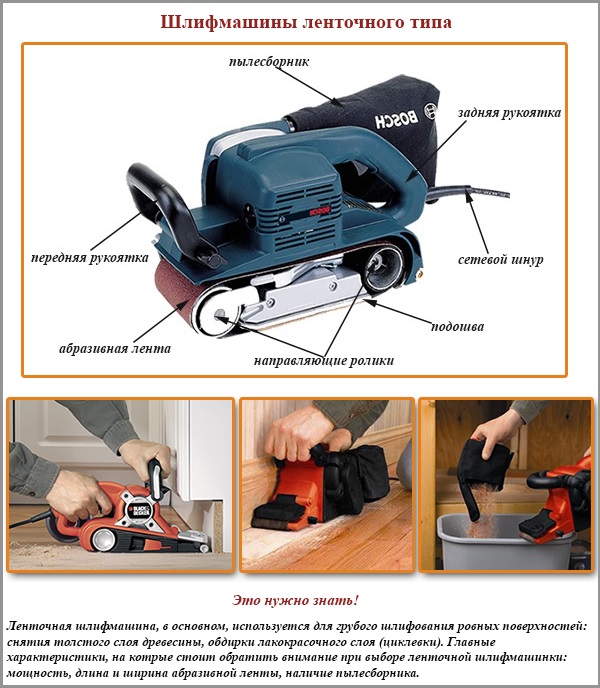

Maszyny typu taśmowego

Szlifierki taśmowe są przeznaczone do wstępnego szlifowania podłogi, poziomowania, czyszczenia i skrobania.

Z wyglądu szlifierka taśmowa przypomina miniaturowy ciągnik gąsienicowy. Jego powierzchnia robocza jest taśmą ścierną wklejoną w pierścień, który porusza się między dwoma obracającymi się rolkami, jak na przenośniku. Szerokość taśmy wynosi 65-110 mm. Podeszwa, na której spoczywa taśma, wykonana jest z cienkiej metalowej płyty i uzupełniona miękkim podkładem.

Prędkość obrotowa taśmy ściernej mieści się w zakresie 150-500 m / min. Wydajność zależy bezpośrednio od tego wskaźnika. Jednak tylko wtedy, gdy dodatkowa prędkość będzie wspierana przez zwiększoną moc. W przeciwnym razie nie będzie możliwe „dociśnięcie” szybko obracającej się taśmy do podłogi, a zwiększenie prędkości nie poprawi jakości narzędzia. Optymalną wartość prędkości - 300 m / min - osiąga się przy mocy 650–700 watów.

Aby „przycisnąć” taśmę ścierną do powierzchni, konstrukcja maszyny jest wyposażona w metalową platformę o różnych rozmiarach. Potężne profesjonalne modele są wyposażone w szeroką podeszwę o grubości 100 mm, co zapewnia ich wysoką wydajność i stabilność na powierzchni. W przypadku narzędzia hobbystycznego wystarczająca jest szerokość 75 mm. Osobno warto wspomnieć o tak zwanych „pilnikach elektrycznych” - maszynach z bardzo wąskim płótnem roboczym (szerokość od 6 mm), umożliwiającym dotarcie do najbardziej niedostępnych miejsc.

O charakterystyce technicznej i ważnych cechach pracy ze szlifierkami taśmowymi opisano w filmie (na przykładzie modelu Interskol LSHM-76/900):

Szlifierki tarczowe

Zwykle do zakończenia szlifowania powierzchni stosuje się szlifierki tarczowe. Elementem roboczym tej techniki jest płaski krążek obrotowy, na którym zamocowany jest materiał ścierny.

Młynki dyskowe dzielą się na:

- Narożnik (szlifierka kątowa) - znane szlifierki ręczne, a także specjalistyczne „buty” maszyn. W konstrukcji szlifierki kątowej jedna tarcza obraca się równolegle do osi narzędzia.

- Tarcze do szlifowania powierzchni - ogólnie jednostki posiadające 1-3 tarcze obracające się wokół własnej i środkowej osi.

Szlifierki do płaszczyzn tarczowych

Szlifierki tarczowe są wyposażone w jedną lub trzy tarcze, na których zamocowane są ściernice. Tarcze wirują wokół własnej osi i tym samym „wygładzają” drewnianą powierzchnię. Podobna zasada działania, w połączeniu z pływającym pasowaniem tarcz, umożliwia wysokiej jakości polerowanie powierzchni po wstępnej obróbce za pomocą taśm lub bębnów.

Szlifierki kątowe (szlifierki kątowe)

Szlifierka kątowa jest alternatywą dla drogich maszyn do szlifowania powierzchni podczas obróbki małych powierzchni, a także w trudno dostępnych miejscach - pod akumulatorami, rurami, w narożnikach i niszach, w pobliżu listew przypodłogowych i ścian. Powierzchnią roboczą szlifierki kątowej jest płaski dysk, na którym zamocowane jest narzędzie ścierne.

Najbardziej przystępną cenowo szlifierką kątową jest szlifierka. Do zgrubnego szlifowania można użyć kół klapowych. Składają się ze sztywnej podstawy, na której paski papieru ściernego są przymocowane w kółko. Dokładne mielenie najlepiej wykonać gumową dyszą pod rzepami (inny ziarnistość).

„Boot” to kolejna ręczna szlifierka kątowa. W swoim kształcie przypomina but z płaską podstawą, pod którą ukryta jest tarcza szlifierska. Dzięki tej konstrukcji bardzo wygodnie jest używać „bagażnika” do obróbki obszarów znajdujących się blisko ścian, miejsc pod bateriami lub rurami.

Szlifierki wibracyjne

Szlifierka wibracyjna to kompaktowe uniwersalne narzędzie stosowane do zgrubnego i dokładnego szlifowania różnych powierzchni drewnianych, w tym parkietu. W tym procesie prostokątna podeszwa maszyny wibruje, wykonując ruchy posuwisto-zwrotne o małej amplitudzie. Wraz ze wzrostem amplitudy skoku rośnie również prędkość szlifowania, ale jakość obróbki spada.

Na podeszwie szlifierki wibracyjnej zamocowany jest papier ścierny lub siatka ścierna o różnym stopniu ziarnistości.Papier można zapiąć na rzep lub spinacze boczne. W większości konstrukcji stosowane są metalowe zaciski, które pozwalają bezpiecznie przymocować papier ścierny (siatkę) dowolnego producenta do podeszwy.

Podeszwa - element roboczy szlifierek wibracyjnych - może mieć inny rozmiar. Najpopularniejsze samochody z tradycyjnymi rozmiarami podeszwy („standardowe”) mają wymiary około 100 x 200 mm. Ale w wąskich, trudno dostępnych miejscach bardziej odpowiednie są mini-agregaty o wymiarach około 10x10 mm.

Platformy większości szlifierek są prostokątne lub kwadratowe. Urządzenia z trójkątną podeszwą są klasyfikowane jako osobna klasa. Przeznaczone są do obróbki narożników, elementów schodów, powierzchni o złożonym kształcie. Trójkątne platformy niektórych modeli są obrotowe i wymienne (w celu możliwości zainstalowania innej platformy).

Podstawą podeszew modeli budżetowych jest najczęściej stal lub plastik, a droższe odpowiedniki wykonane są ze stopów aluminium lub magnezu. W każdym razie podeszwa wysokiej jakości charakteryzuje się małą amplitudą wibracji na biegu jałowym (bez obciążenia). Miękka guma lub drobno porowata podkładka polimerowa jest przymocowana do powierzchni roboczej podeszwy. Polimer jest gęstszy niż guma, więc lepiej „trzyma” płaszczyznę.

Większość modeli tego typu młynek ma silnik o mocy 150-300 watów. Są lekkie, zwrotne, ale jednocześnie wykonują doskonałą pracę dzięki funkcji szlifowania. Są mocniejsze samochody, na przykład Makita 9046 (600W). Różnią się większymi rozmiarami i wagą, więc trudniej jest nimi zarządzać. Jednak takie maszyny mają znaczną przewagę: są w stanie pracować przy niskich prędkościach bez przerwy (i przegrzania!) I uzyskać lepszy wynik przetwarzania.

Amplituda skoku podeszew maszyn wibracyjnych jest zawsze niewielka i wynosi 1-6 mm. 5-6 mm to największa amplituda, która pozwala szybko szlifować powierzchnię. Ale przetwarzanie będzie dość trudne. Im mniejsza amplituda, tym lepsze będzie szlifowanie.

Kolejną ważną cechą jest prędkość. Przy dużej prędkości maszyna jest w stanie szybko usunąć grubą warstwę drewna. Odpowiada to szlifowaniu zgrubnemu. Wykańczanie dokładnego szlifowania jest możliwe przy użyciu maszyny z niską prędkością. Wielu znanych producentów produkuje modele z regulowaną prędkością, co umożliwia dostosowanie narzędzia do różnych celów przetwarzania i różnych materiałów.

Mały przegląd, aby zrozumieć, na co zwrócić uwagę przy wyborze młynka wibracyjnego:

Szlifierki mimośrodowe (orbital)

Maszyna mimośrodowa (ESM) działa na zasadzie łączenia wibracji i rotacji. Można powiedzieć, że szlifierki wibracyjne i tarczowe są połączone w jednym urządzeniu. Rezultatem tego połączenia jest doskonałe wykończenie powierzchni w połączeniu z wysoką wydajnością. Platforma robocza ESM - okrągły dysk („płyta”).

Szlifierki mimośrodowe są uważane za uniwersalne. Nadają się zarówno do zgrubnego szlifowania (szlifowania), jak i do polerowania końcowego przy dużych nakładach pracy.

Grubość usuniętej warstwy drewna można regulować, naciskając platformę mocniej lub mocniej. Wydajność można również regulować, zmieniając średnicę koła wibracji (skok mimośrodowy). Im niższy wskaźnik, tym niższa wydajność, ale lepsza jakość przetwarzania. I wzajemnie. Dlatego do pierwotnego szlifowania na maszynie zainstalowane są duże koła wibracyjne, a do końcowego (polerowanie) - małe.

Nowoczesne ESM charakteryzują się mocą silnika 200–900 watów. Silniejsze modele są również bardziej produktywne. Są w stanie pracować z większymi podeszwami o średnicy do 150 mm.

Ruchy obrotowe młynka z regulacją można wykonywać przy prędkości 4000-14000 obr / min.Jeśli nie ma regulacji, liczba ta spada do 12.000 obr / min. Prędkość ruchów oscylacyjnych jest około dwa razy mniejsza. Im większa prędkość maszyny, tym ostrzejsze może być szlifowanie, ale wyższa wydajność.

W pracy bardzo ważna jest również wielkość podeszwy szlifierskiej. Najpopularniejsze szlifierki mają średnicę „płyty” 115 mm, 125 mm i 150 mm. Zwykle nazwa instrumentu ma już liczbę wskazującą rozmiar podeszwy. Duże „płyty” są przeznaczone do obróbki dużych płaskich powierzchni, dlatego są wyposażone w maszyny o dużej mocy i wydajności. Szlifowanie za pomocą maszyny z małą „płytką” potrwa dłużej, jednak może precyzyjnie obsługiwać wąskie i niedostępne miejsca.

Pomoc w wyborze może zapewnić przegląd wideo, w którym kilku młynek różnych producentów zdało test na „profesjonalną przydatność”:

Wskazówki przydatne przy wyborze

Jeśli zdecydowałeś się na optymalny typ młynka, pozostaje wybrać konkretny model. W tym celu przydatne są następujące wskazówki:

- Do użytku domowego profesjonalny drogi model nie jest potrzebny. Jeśli planujesz używać szlifierki raz lub okresowo (na przykład do naprawy powierzchni), najlepszym wyborem będzie narzędzie klasy „hobby”. Modele wysokiej jakości są produkowane przez Bosch, Skil, Sparky, Black & Decker, Interskol i Fiolent (producenci rosyjscy).

- Ogromne znaczenie ma waga i wymiary narzędzia. Zwłaszcza jeśli to narzędzie jest ręczne i musisz z nim pracować trzymając go w dłoniach. W przypadku małych objętości lepiej jest wybrać mniej wydajny, ale bardziej kompaktowy, lekki i szybki model.

- Zwróć uwagę na ergonomię. Musisz być wygodny w pracy z narzędziem. Zobacz, gdzie znajdują się przełączniki, jak proste (lub trudne) zmieniają się materiały ścierne, jeśli przewód zasilający zakłóci pracę.

- Przetestuj maszynę bezpośrednio w sklepie. Włącz, pozwól mu pracować bezczynnie. Abyś mógł ocenić poziom wychodzącego hałasu i wibracji.

- Sprawdź maszynę wizualnie. Wszystkie części ciała muszą być dokładnie dopasowane do siebie. Wyeliminuj obecność gry w szufladach.

- Zapytaj sprzedawcę, jak łatwa jest naprawa konkretnej maszyny.

- Zapytaj o zakres i koszt materiałów eksploatacyjnych (ściernych).

Dopiero po pełnym zapoznaniu się z tymi punktami możesz dokonać ostatecznego wyboru.

2 komentarze