Spannungsparkett: „Spannungs“ -Technologie, ihre Vor- und Nachteile

Dehnböden sind ein neues Wort in der modernen Bautechnologie. Und wenn fast jeder bereits mit der Spanndecke vertraut ist, wirft Parkett mit dem Präfix „Stretch“ viele Fragen auf. Was ist das für ein Bodenbelag? Wie wird es "gezogen"? Was sind die Vor- und Nachteile der Technologie? Versuchen wir es herauszufinden.

Inhalt

Welches Parkett heißt gestreckt?

Gestrecktes Parkett besteht aus Holzbrettern aus massivem Hartholz, die nach der Spannmethode verlegt werden. Während des Verlegens werden die Dielen zu einem Schloss verbunden und dann zusätzlich mit hochfesten Fäden zusammengezogen. In diesem Fall werden Kleber und Nägel nicht verwendet. Daher wird diese Beschichtung manchmal als "Öko-Parkett" bezeichnet.

Mit der Stretch-Technologie erhalten Sie eine dauerhafte Beschichtung, die weniger stark von Temperatur- und Feuchtigkeitsunterschieden beeinflusst wird als Parkett, das mit einer anderen Methode verlegt wird. Wenn die Holzbretter fest mit einer Schnur verbunden sind, können sie sich ausdehnen (mit zunehmender Luftfeuchtigkeit) und sich dann verjüngen (mit abnehmender Luftfeuchtigkeit oder steigender Temperatur). In diesem Fall hält die Schnur die Gurte in einer Position und verhindert, dass sie sich verformen.

Elemente des Spannungsparketts

Beim Kauf von Spannböden bietet Ihnen der Hersteller nicht nur Holzbretter an, sondern eine ganze Reihe von Elementen zum Verlegen der Beschichtung. Typischerweise umfassen solche Kits: Parkettschienen, Spannschnüre (Schnüre), Spannzangenklemmen, Substrat, Ölwachs. Alle zusätzlichen Materialien werden benötigt, um die Technologie des Stretchbodens genau nachzubilden.

Parkettbretter

Spannungslatten haben Standardgrößen von 30x800 mm und 40x800 mm. Ihre Dicke beträgt 20 mm. Die Lamellen sind ziemlich schmal, wodurch die Möglichkeit ihrer Verformung (Torsion, Expansion) auch unter extremen Betriebsbedingungen ausgeschlossen ist.

Jede Stange (Länge 800 mm) hat 4 gebohrte Löcher. Sie sind notwendig, um die Spannschnur durch die Dicke des Baumes zu ziehen. Daher geht die Technologie davon aus, dass die Beschichtung auf Saiten aufgereiht wird, die alle 20 cm der Oberfläche durchlaufen.

Jedes Parkett ist mit Endklammern und einer Längsspitze und -nut ausgestattet. Das heißt, bei der Installation werden vier Seiten verriegelt.

Für die Herstellung von gestrecktem Parkett werden Harthölzer aus Eiche oder Esche bevorzugt. Es ist auch möglich, Kirschen, Birken, Walnüsse zu verwenden. Holz wird zwangsläufig vakuumgetrocknet und gedämpft, wodurch die fertigen Parkettböden praktisch keinen Verformungsprozessen unterliegen.

Spannschnüre und Stopfen (Spannzangen)

Gestrecktes Parkett wird durch Schnüre zusammengezogen - hochfeste Kunststoffschnüre (verkauft in Buchten, die Fadenspulen ähneln). Beim Spannen von Parkettböden wirken Saiten mit einer Kraft von 1200 kg / m auf die Beschichtung2. Es entsteht ein gleichmäßiger Druck, bei dem das Auftreten von Lücken zwischen den Schienen und anderen optischen Fehlern beseitigt wird.

String-Spezifikationen:

- Die Saite zeichnet sich durch eine hohe Festigkeit aus, die unabhängig von Temperatur und Luftfeuchtigkeit ist.

- Zugschnur dreimal stärker als Metall;

- Die Saite zerfällt nicht, trocknet nicht aus und hängt im Laufe der Zeit nicht durch.

- Durch die Elastizität der Saite kann sich das Parkett ausdehnen und zusammenziehen.

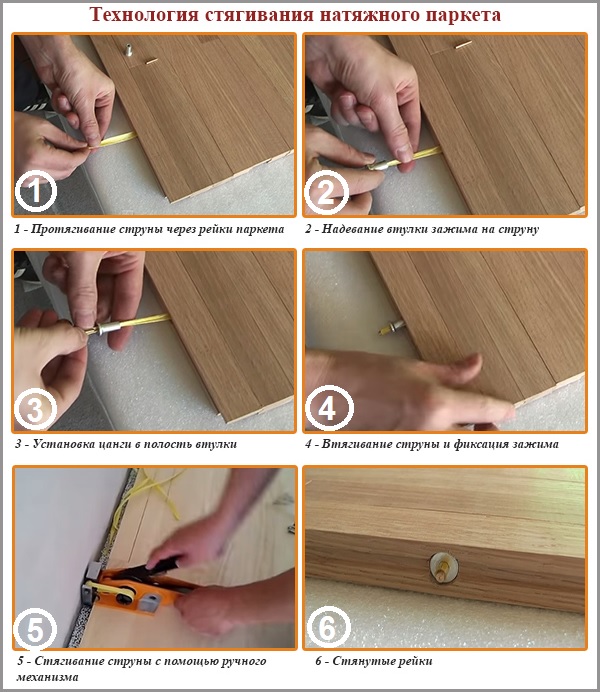

Um die Saiten (in den seitlichen Teilen der ersten und letzten Reihe der Parkettböden) und deren Spannung befestigen zu können, sieht die Technologie die Verwendung von Spannzangen vor. Dies sind Metallklammern, die aus einer Hülse und einer konischen Spannzange bestehen.

Substrat

Das Substrat ist ein unverzichtbares Element der Technologie des Spannungsparketts. Es ermöglicht Ihnen, kleinere Defekte des Unterbodens (Estriche) auszugleichen und die Schall- und Wärmeisolationseigenschaften der Beschichtung zu verbessern. Voraussetzung ist, dass der Untergrund wasserdicht ist. Zum Beispiel bietet das Tuplex-Substrat dank zweier Schichten einer wasserfesten Folie einen doppelten Schutz vor Feuchtigkeit.

Die Wahl des Untergrunds hängt von den geplanten Betriebsbedingungen des Bodens ab. Wenn Sie beispielsweise Spannparkett auf einen warmen Boden legen möchten, müssen Sie einen Untergrund auswählen, der die Berechtigung hat, mit Heizelementen zu "arbeiten".

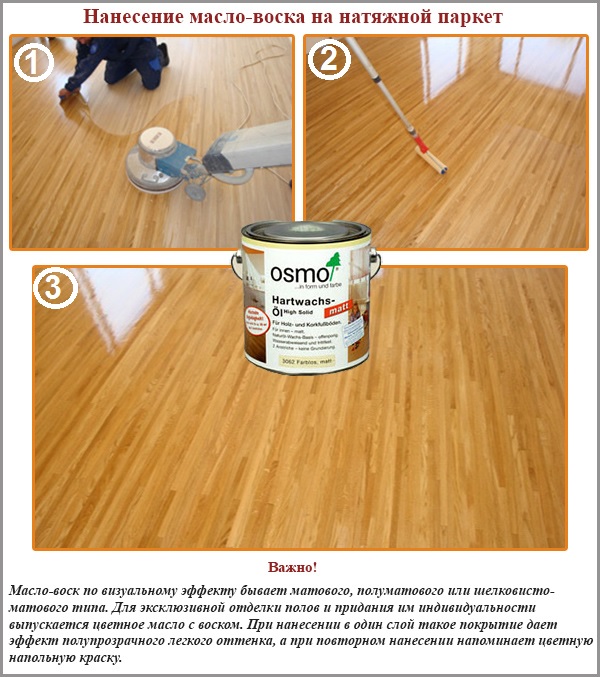

Ölwachs

Öl mit gelöstem festem Wachs wird verwendet, um das fertige Stretchparkett abzudecken. Es ist möglich, farbloses Öl zu verwenden, um den natürlichen Ton der ausgewählten Holzarten zu erhalten. Oder eine Farbbeschichtung - um dem Parkett einen anderen, nicht eigenartigen Farbton zu verleihen. Die Auswahl an Ölen ist breit genug und ermöglicht es Ihnen, eine Beschichtung mit einem anderen Glanzgrad zu erhalten: matt, seidenmatt, mit satiniertem Glanz.

Ölwachs wird zweimal auf den Boden aufgetragen. Das erste Mal mit Schleif- und Poliermaschinen (mit Filzunterlage), das zweite Mal - manuell mit einer Walze.

Technologie zum Verlegen von Spannungsparkett

Damit das gestreckte Parkett nicht weniger als die vom Hersteller angegebene Betriebsdauer (40 Jahre) beträgt, muss es ein erfahrener Meister verlegen. In jedem Fall erfordert diese Technologie bestimmte Fähigkeiten und Spezialwerkzeuge (Poliermaschine, Spezialspannvorrichtung). Wenn Sie dies alles haben, können Sie versuchen, selbst eine Spannungsbeschichtung aufzubauen.

Schritt 1. Vorbereitung der Stiftung

Die Basis wird geebnet und getrocknet.

Die Basis unter dem Spannboden (jedoch wie unter jedem anderen) sollte so flach wie möglich sein. Da die Parkettböden nicht starr miteinander verbunden sind, verteilen sie sich mit Unregelmäßigkeiten seitlich wie Pelze auf dem Knopfakkordeon. In diesem Fall ist ein offensichtlicher Versatz möglich, der nicht nur zu einer Verringerung der Dekorativität des Parketts führt, sondern auch zu einer erhöhten Dehnung der Kunststoffschnur.

Es ist erlaubt, Spannparkett auf einen Zementestrich, einen Schüttboden oder einen Holzboden zu legen. Jede dieser Oberflächen muss eben sein. Die Hersteller empfehlen, den Boden nicht mit Sperrholz auszurichten. Tatsache ist, dass das Spannparkett ursprünglich als Umweltbeschichtung positioniert wurde, in deren Verlegetechnik künstliche und chemische Materialien nicht verwendet werden.

Der Estrich ist die ideale Basis unter Zugparkett und darüber eine selbstnivellierende Mischung. Vor dem Verlegen des Parketts muss der Boden trocknen. Es ist nicht mehr als 2-4% Luftfeuchtigkeit erlaubt. Schwankungen der Oberflächen sollten 2 mm pro 2 m nicht überschreiten.

Schritt 2. Sichern

Das Substrat wird auf einer getrockneten, vorbereiteten Basis ausgelegt. Materialstreifen werden Ende an Ende gelegt. Die Fugen werden mit Klebeband verklebt.

Schritt 3. Installation des Leuchtturms

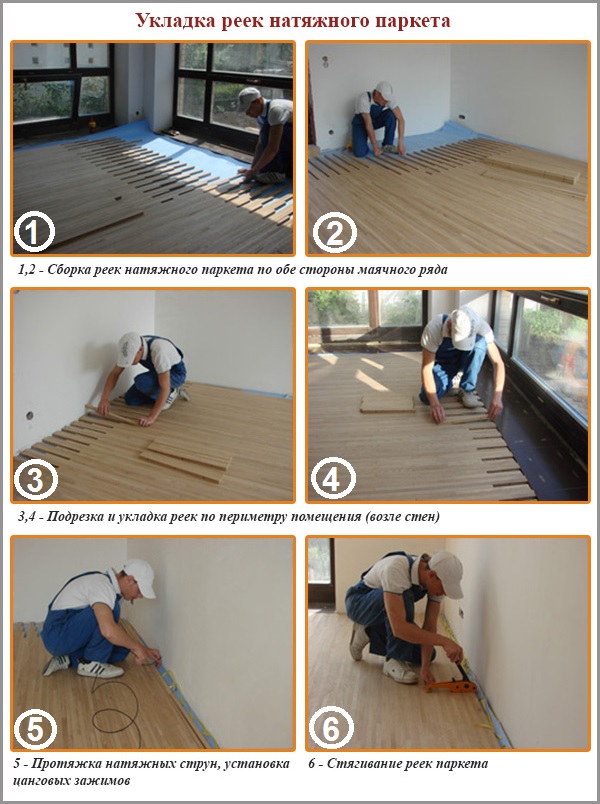

Die Verlegung von Spannböden beginnt mit der Verlegung einer Leuchtturmreihe. Diese Reihe ist in der Mitte des Raumes angeordnet und dient als Orientierung für die übrigen Reihen.

Verwenden Sie zunächst das Maßband, um die Mittelachse des Raums zu bestimmen. Markieren Sie die Zentren zweier gegenüberliegender Wände, verbinden Sie sie und erhalten Sie die Achse, entlang der die Leuchtturmreihe gebildet werden soll.

Verlegen Sie entlang der Achse die Matrizen des Spannparketts mit einem Versatz von einem Loch in eine beliebige Richtung. Die resultierende Reihe wird durch eine Schnur zusammengezogen. Dazu wird die Befestigungsschnur durch die Löcher gezogen.Der Kunststoff, aus dem die Schnur besteht, ist ziemlich steif, so dass alle Schienen leicht durchgeschoben werden können.

Wenn die Montagereihe an der Schnur aufgereiht ist, führen Sie den Rückzug durch. Zu diesem Zweck wird am Ende jeder Schnur auf einer Seite der Parkettbeschichtung eine Spannzangenhülse aufgereiht und eine Spannzange in diese eingeführt. Beim Festziehen wird die Spannzange fest in der Hülse gehalten, und das Ende der Spannschnur wird fixiert. Ferner wird unter Verwendung eines manuellen Selbstspannmechanismus die Montagereihe nacheinander von jedem Kabel zusammengezogen.

Schritt 4. Installation des Hauptteils des Spannbodens

Ab der Leuchtturmreihe werden die restlichen Zierleisten auf beiden Seiten symmetrisch verlegt. Stellen Sie in diesem Fall sicher, dass die Löcher der Streifen übereinstimmen. Die Umfangseinstellung erfolgt durch Trimmen der Verkleidungen mit einer Schleifmaschine, einer Stichsäge oder einer Parkettsäge.

Die Verlegung erfolgt so, dass sich zwischen dem Parkettboden und den Wänden eine Dehnungsfuge von 1 bis 2 cm befindet. Dieser kleine Abstand, der am Ende der Installation von Fußleisten abgedeckt wird, kann die Holzbeschichtung frei ausdehnen und ihre Verformung verhindern.

Wenn alle Matrizen angebracht sind, werden die Saiten durch die Spannungslöcher gezogen (alle 20 cm). Sie setzen Spannzangenklemmen auf sie und ziehen jede Saite der Reihe nach mit einem selbstspannenden manuellen Mechanismus fest.

Schritt 5. Schleifspannungsparkett

Schleifen Sie die Fugen aller Streifen des Spannparketts aus und machen Sie die Oberfläche perfekt glatt. Hierzu werden üblicherweise Trommel- oder Scheibenschleifer eingesetzt. Die Parkettausrichtung an schwer zugänglichen Stellen (unter den Batterien, in der Nähe der Wände) wird von Winkelschleifern (Schleifmaschinen, Maschinen vom Typ „Stiefel“) durchgeführt.

Das Schleifen der gesamten Oberfläche wird zweimal durchgeführt. Die erste Behandlung dient zur Beseitigung großer Unregelmäßigkeiten und wird mit groben Schleifmitteln durchgeführt. Dann wird die Schleifdüse weniger steif und das Parkett wird glatt poliert.

Nach dem Polieren (vor dem Auftragen von Ölwachs) wird die Oberfläche abgesaugt.

Schritt 6. Anwendung von Wachsöl

Um der Oberfläche des Spannungsparketts schützende Eigenschaften zu verleihen, wird Öl und Wachs verwendet. Eine Mischung aus Öl und Wachs dringt in die Struktur des Baumes ein und lässt seine Poren offen. Gleichzeitig „atmet“ Holz weiter, was ein günstiges Raumklima aufrechterhält.

Das Wachs in der Mischung verleiht dem Boden einen weichen, aber durchaus spürbaren Glanz. Und Tönungspigmente (natürlicher Herkunft) - der gewünschte Farbton.

Ölwachs wird zweimal auf den Boden aufgetragen. Das erste Mal - mit Hilfe einer Poliermaschine mit Filzdüsen. Das zweite Mal - mit einer Wollrolle. Danach erhält das Parkett den Glanz der gewünschten Intensität sowie eine mikroskopische Schutzschicht, die die Aufrechterhaltung der Beschichtung vereinfacht.

Alle Nuancen beim Verlegen des Spannbodens sind im Videoclip dargestellt:

Vor- und Nachteile von Spannparkett

Um die Merkmale sowie die Unterschiede zwischen der Spannungstechnologie des Parkettverlegens und den bereits bekannten Klebe- und Schwimmmethoden besser zu verstehen, werden die wichtigsten Vor- und Nachteile ermittelt.

Die Vorteile von Stretchböden können der langen Liste hinzugefügt werden:

- das Fehlen von Lücken zwischen den Schienen, selbst wenn sich die Betriebsbedingungen ändern;

- das Fehlen von Parkettquietschen und das Vorhandensein eines Mikroamortisierungseffekts aufgrund des Auflegens von Latten auf ein Substrat;

- Beständigkeit gegen Änderungen der Luftfeuchtigkeit und Temperatur im Raum;

- volle Umweltfreundlichkeit der Beschichtung (in Abwesenheit von Klebstoff, chemischen Lacken, Kitten);

- einfache Verlegetechnik (Montage direkt auf dem Estrich, ohne Verwendung von Sperrholz, Mastix);

- die Fähigkeit, die Beschichtung zu zerlegen, ohne ihre Leistung zu beeinträchtigen und in einem anderen Raum wieder zu montieren (die Beschichtung wird durch Entfernen der Klemmzangen und der Spannschnur in separate Schienen zerlegt);

- die Möglichkeit einer lokalen Reparatur des beschädigten Bereichs der Beschichtung durch Ersetzen der Schienen;

- erhöhte Garantie für gestrecktes Parkett (3 Jahre, für normales Parkett 1 Jahr Garantie);

- erhöhte Lebensdauer (bis zu 40 Jahre) aufgrund der dicken Schutzschicht von 6 mm.

Es gibt nur zwei Nachteile einer solchen Abdeckung: den hohen Preis und die Unfähigkeit, diagonal zu liegen.

2 Kommentare